تست التراسونیک جوش UT یکی از متداولترین روشهای تست غیر مخرب NDT میباشد و به علت کاربرد فراوان جایگاه ویژهای در بین سایر تستهای غیر مخرب دارد. این روش بازرسی جوش از روش های مهم کنترل کیفیت انواع جوش ها در تمامی صنایع می باشد.

در مقاله تست جوش UT سعی شده تا حد امکان مطالب مفیدی در جهت آشنایی شما عزیزان با فرایند تست التراسونیک جوش UT , انواع روش های تست UT, انواع پراب ها (PROB)جهت تست جوش به روش التراسونیک (UT) , انواع تست بلوک ها برای کالیبراسیون در تست التراسونیک (UT) و عیوب جوش اشاره شود.

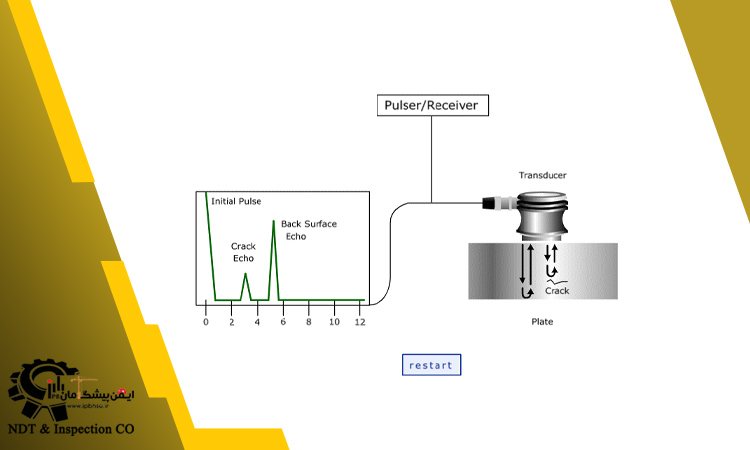

تست التراسونیک UT مبتنی برامواج فراصوت است این امواج که توسط مبدل یا ترنسدیوسر(Transducer) تولید می شوند که فرکانسی بالاتر از محدوده شنوای انسان برخوردار است (۲۰KHz).

اولین بار امواج فراصوتی توسط گالتون (Galton) در سال ۱۸۸۳ کشف گردید و به سرعت علم امواج فرا صوتی گسترش یافت به گونه ای که از امواج فراصوتی در سیستم رادار هواپیماهای جنگ های اول و دوم جهانی بهره وافر حاصل گردید.

روش فراصوتی اولین بارتوسط سوکولف در سال ۱۹۲۹ بکار گرفته شد و از مقایسه اختلاف افت شدت صوت در نقاطی از قطعه که عیب وجود داشت در مقایسه با نقاط سالم برای ارزیابی قطعات استفاده شد.

سپس در سال ۱۹۴۲ توسط فایرستون برای تشخیص محل کشتی های غرق شده و تعیین عمق آب و ارزیابی مواد بکار گرفته شد.

با شناخت روز افزون امواج فراصوتی (UT),از سال ۱۹۴۵ زمینه بکار گیری این امواج در آزمایش های غیر مخرب و تشخیص عیوب در داخل مواد فلزی و غیر فلزی گسترش یافت.

نحوه تولید امواج گوناگون با استفاده از مواد پیزو الکتریک منجر به تولید امواج طولی , عرضی ,سطحی و بشقابی گریده است.در سال های اخیر , آزمایش فراصوتی یکی از کارآمد ترین روش های کنترل حجمی (Volumetric) قطعات فلزی و غیر فلزی قلمداد می گردد.

با طراحی و ساخت دستگاه های A,B,C and D فراهم گردید , تحقیق و توسعه همچون سایر علوم در این رشته علمی نیز روز به روز افزون تر می گردد بطوریکه در ده گذشته بحث استفاده از پراب های آرایه ای , سیستم های آرایه فازی , سیستم های فرا صوتی اتوماتیک (AUT) امواج هدایت شده (Guided Waves) , T.O.F.D پروب های لیزری و غیره منجر به تولید ابزار های توانمندی جهت بازرسی قطعات بصورت دستی , نیمه اتوماتیک و تمام اتوماتیک شده است.

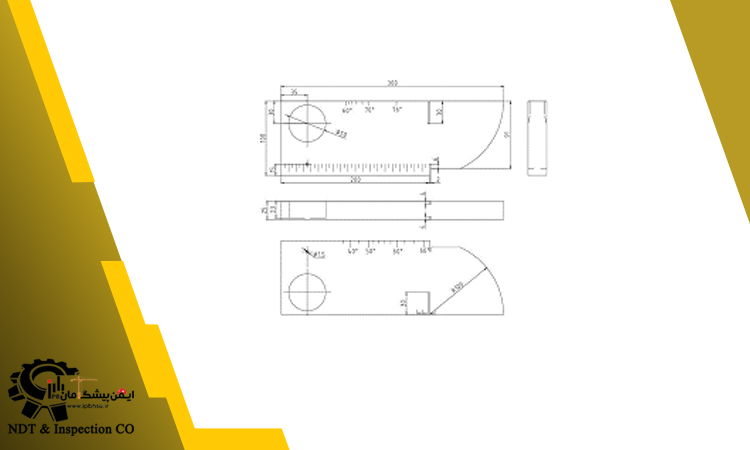

برای انجام کالیبراسیون دستگاه در تست التراسونیک (UT) از بلوک های مخصوصی جهت انجام این کار استفاده می شود که در ادامه نیز به آنها اشاره می کنیم.

واسنجی:

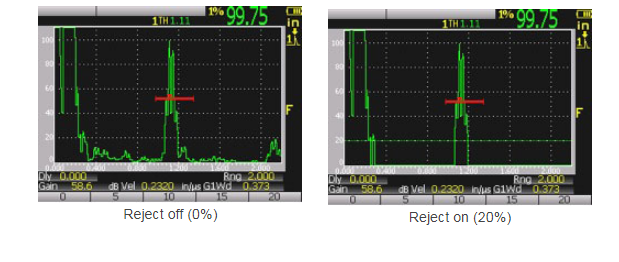

در آزمایش فراصوتی مفهوم واسنجی این می باشد که مشخصات دستگاه التراسونیک (UT) بررسی و تنظیم گردد,به گونه ای که نتایج قابل اعتمادی و تکرار پذیری از آزمایش بدست آید.

رویه اجرایی واسنجی مورد استفاده در آزمایش فراصوتی می تواند موارد زیررا در بر داشته باشد :

الف-واسنجی مبنای زمانی با استفاده از ضخامت های ۲۵,۱۰۰ و ۲۰۰ میلیمتر با استفاده از پراب نرمال

ب-تعیین ایندکس پراب با استفاده از ربع دایره ۱۰۰ میلیمتر.

تعیین زاویه پراب با استفاده از گوه پلاستیکی و به کمک درجه های حک شده در کنار بلوک آزمایش, زاویه دسته موج حاصل از ترانسدیوسر در اثر استفاده معمولی پراب دچار سایش شده و تغییر می کند, این سایش می تواند سبب تغییر ایندکس و زاویه پراب گردد.

د-کنترل کردن مشخصات کاری دستگاه عیب یاب فراصوتی , مثل:

این بلوک از بلوک V1 کوچکتر است و جهت استفاده در سایت مناسب می باشد.اگرچه تنوع بکارگیری آن محدود است.این بلوک توسط انستیتوی بین الملی جوشکاری (I.I.W) توضیح داده شده است.

این بلوک برای میدان نزدیک با طول های کوتاه,واسنجی مبنای زمانی پراب های نرمال و زاویه ای با قطر کوچک خیلی مناسب است.

پراب ها در انواع و اشکال مختلفی موجود می باشند.تغییرات در ساختار پراب شامل ماده ترنسدیوسر,مساحت سطح,و شکل و نوع ماده پشتیبان و درجه بارگذاری می باشد.

چهارنوع اصلی پراب عبارتند از :

امواج التراسونیک امواجی مکانیکی هستند(در مقایسه با مثلآ نور یا اشعه X که امواج الکترو مغناطیسی هستند) که از نوسان یا ارتعاش ذرات اتمی یا مولکول ماده,حول موقعیت های تعادلی این ذرات,بوجود می آیند.

امواج التراسونیک(UT) اساسآ شبیه به امواج صوتی شنیداری رفتار می کنند,این امواج می توانند در محیط الاستیک که ممکن است جامد,مایع یا گاز باشد,انتشار پیدا کنند ولی امکان اشاعه آنها در خلا وجود ندارد.

از بسیاری از جهات پرتو مافوق صوت,مشابه پرتوی از نور است,هردو موج هستند و از معادله عمومی موج پیروی می کنند.هرکدام با سرعتی مشخص در محیط همگن حرکت می کنند.

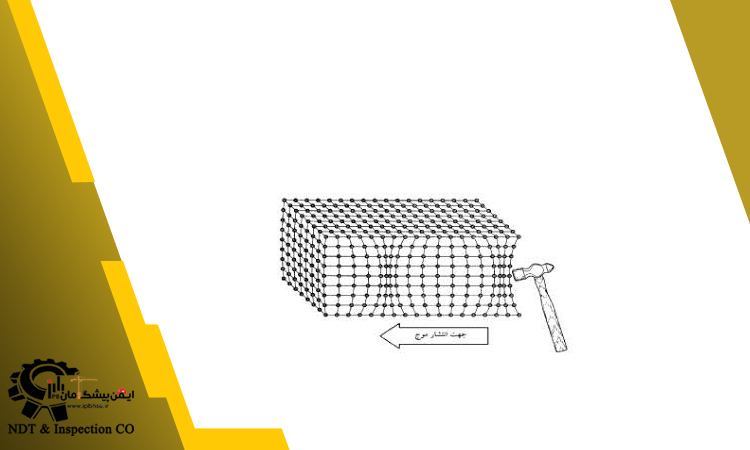

سه حالت انشار امواج صوتی در فلزات وجود دارد: ۱)طولی ۲)عرضی ۳)سطحی

در دو حالت اول امواج با جابجایی اتم های پشت سرهم یا مولکول های در فلز انتشار می یابند.

گاهی به آنها مستقیم Compress ional نیز گفته می شود,نشان دهنده ساده ترین نوع موج هستند.

این موج وقتی به وجود می آید که حرکت ذرات موازی جهت انشار موج باشند,امواج طولی سرعت نسبتآ بالا و طول موج کوتاهی دارند.در نتیجه انرژی را می توان در یک اشعه تیز با حداقل پراکندگی متمرکز کرد.این امواج به راحتی در آب منتشر می شوند.

حالت دیگر موج عرضی است که به آن موج برشی نیز گفته می شود و در آن ذرات دارای حرکتی عمودی بر جهت انتشار صوت هستند,سرعت این موج ها حدودآ نصف اوا طولی است,مزیت این نو امواج عبارت است از :

۱)سرعت کمتر زمان بندی الکترونیکی را تسهیل می کند.

۲)حساسیت بیشتر به علاِیم کوچکتر.

از سوی دیگر این امواج راحتتر پخش می شوند,و نمی توانند در محیط مایع (آب) منتشرشوند.

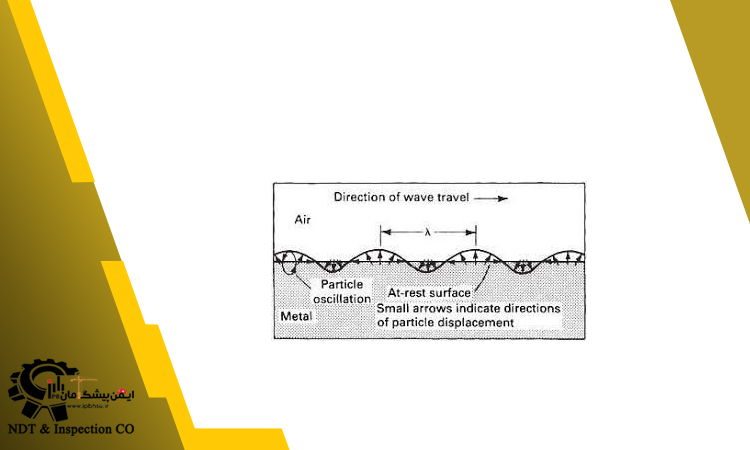

حالت سوم امواج سطحی است که گاهی به آن امواج Raleigh نیز گفته می شود,در این حالت امواج التراسونیک در راستای سطح فلز منتشر می شوند.این امواج سطحی حرکت کمی زیر سطح فلز دارند و شبیه امواج سطح آب هستند.در نتیجه برای آزمایش اتصالات جوش و لحیم استفاده نمی شوند.

امواج التراسونیک (و سایر امواج صوتی) در هر ماده الاستسک تا حدی منتشر می شوند.وقتی ذرات اتمی یا مولکولی یا ماده الاستیک در اثر هر نوع نیروی اعمالی از موقعیت تعادلی خود جابجا می شوند,تنش داخلی در جهت بازگرداندن ذرات به موقعیت اولیه عمل می کند,به دلیل نیروهای بین اتمی مابین ذرات مجاور در ماده,جابجای در یک نقطه,سبب القا جابجای در نقاط مجاور شده و با ادامه این فرایند موج تنش-کرنش انتشار می یابد.

جابجای واقعی ماده که در امواج التراسونیک رخ می دهد,بی نهایت کوچک است, شیوه ارتعاش و سرعت امواج در جامدات,مایعات و گازها متفاوت است ,دلیل این امر اختلاف زیاد فاصله متوسط مابین ذرات,در این حالت های ماده می باشد,این اختلافات فاکتور های جذب بین ذرات و رفتار الاستیک مواد را تحت تاثیر قرار می دهد.

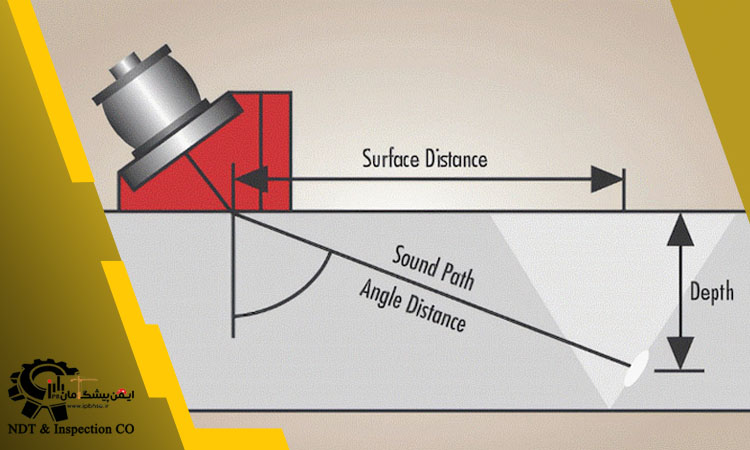

آزمون التراسونیک و یا تست UT را می توان برای تشخیص ترک,تورق,حفرات انقباضی,تخلخل,ناخالصی های سرباره ای,ذوب ناقص,نفوذ ناکافی اتصال,و دیگر ناپیوستگی ها در قطعات جوش یا لحیم به کار برد.با استفاده از روش های مناسب, محل و عمق دقیق ناپیوستگی را می توان تعیین کرد, و در برخی موارد اندازه آن را نیز به طور تقریبی مشخص کرد.

بازرسی التراسونیک به طور موفقیت آمیزی جهت شناسایی عیوب در قطعات فلزی, کار پذیر و ریختگی و در اتصالات پیوندی لحیم شده و جوشکاری شده در طول تحقیق و توسعه,و تولید,و در حین کار و سرویس مورد استفاده قرار گرفته است.

بازرسی تماسی به دلیل تجهیزات قابل حمل برآن و همچنین به دلیل تطبیق پذیر بودن و قابل استفاده,برای محدوده وسیعی از موقعیت ها,نسبت به بازرسی غوطه وری در مقیاس گسترده تری مورد استفاده قرار می گیرد.

اما در بازرسی تماسی ماده ای مانند روغن, گیریس یا خمیر روی سطح قطعه پخش می شود تا به عنوان کوپلنت عمل کند,گاهی مواقع زدودن این ماده ایجاد مشکل می کند.

در مقابل, آب مورد استفاده به عنوان کوپلنت در بازرسی غوطه وری,کوپلنت مناسبی ایجاد می کند(حتی برای سطوح زبر ویا نامنظم) و مشکل زدودن نیز ندارد.همچنین به ویژه بازرسی غوطه وری برای کاربردهای خط تولید مکانیزه شده,قابل تطبیق می باشد.

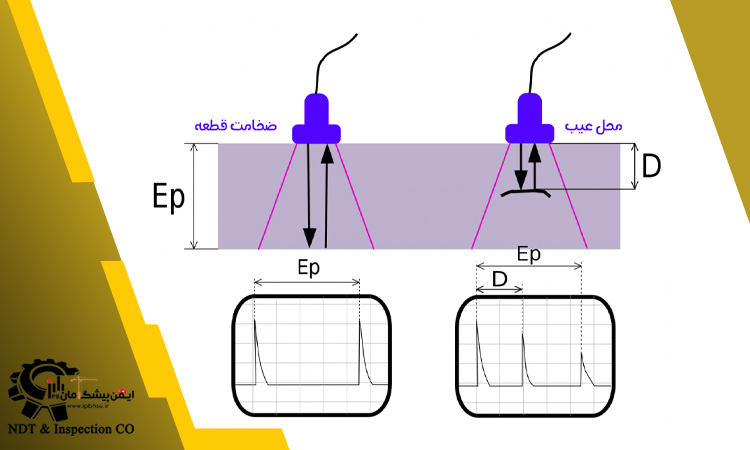

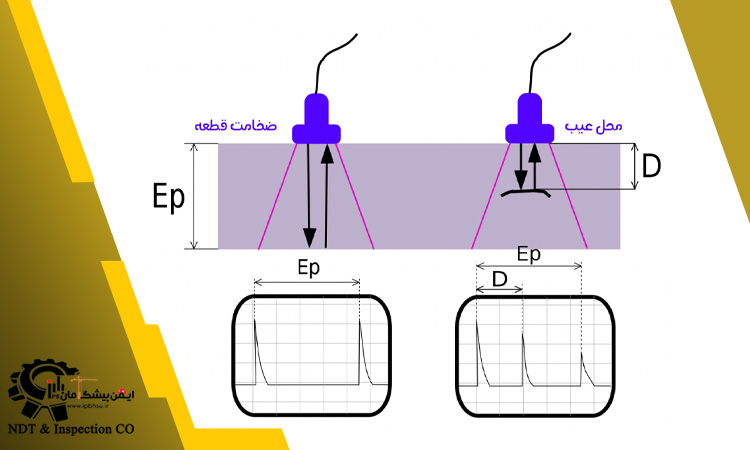

تست التراسونیک جوش اصولآ روش ارزیابی مقایسه ای است.ابعاد افقی(زمان) و عمودی (دامنه) روی صفحه CRT دستگاه UT به ترتیب به فاصله و اندازه بستگی دارد.لازم است که نقطه صفر شروع برای این متغییرها تعریف شود و دستگاه التراسونیک توسط استاندارد پایه قبل از استفاده,کالیبره شود.

بلوک های تست مختلفی برای تسهیل کالیبره کردن تجهیزات به کار می روند که قبلآ به برخی از این بلوک ها اشاره کردیم.

سطح نتایج بدست آمده از تست التراسونیک جوش-تست جوش UT بستگی زیادی به توانایی تفسیر تکنسین تست التراسونیک دارد.با استفاده از روش های مناسب بازرسی,اطلاعات قابل توجهی از ناپیوستگی از روی سیگنال ها و تصویرCRT بدست می آید.

شش مورد اساسی اطلاعات,از طریق تست التراسونیک UT بدست می آید که بسته به حساسیت تست،ناپیوستگی را توصیف می کنند.

این موارد عبارتنداز:

این شش مورد اطلاعات ناپیوستگی در جوش به دلایل زیر مورد استفاده قرار می گیرند:

دو مورد اول اندازه سیگنال برگشتی و طول آن را می توان به عنوان پایه ای برای پذیرش و یا رد ناپیوستگی در جوش بکار گرفت.

مورد سوم محل ناپیوستگی در مقطع جوش,اطلاعات مهمی برای تعمیر جوش خواهد داد.هریک از این سه مورد اول برای بازرسی صحیح جوش,تعمیر ویا پذیرش ضروری هستند.

سه مورد آخر اطلاعات,یعنی جهت گیری,شکل پالس و ارتفاع عیب را می توان برای دقت بیشتر در تعیین طبیعت ناپیوستگی بکار گرفت.این اطلاعات جهت تشخیص اجرا یا عدم اجرای دستورالعمل جوش بسیار مفید هستند.

اپراتور،کلید موفقیت تست التراسونیک است.به طور کلی تست UT نیازمند آموزش و تجربه بیشتری نسبت به دیگر روش های تست غیر مخرب به استثنای روش رادیو گرافی است.متغیرهای بحرانی متعددی توسط اپراتور در زمان تست UT کنترل می شود و در نتیجه دقت تست بستگی زیادی به دانش و توانایی اپراتور دارد. به همین علت تمام نظام نامه ها و انجمن های مربوطه نیازمند تعیین صلاحیت اپراتور در ASNT-TC-1A هستند. تجربه در جوشکاری و دیگر تست های غیر مخرب نیز جهت انجام این تست مفید است.

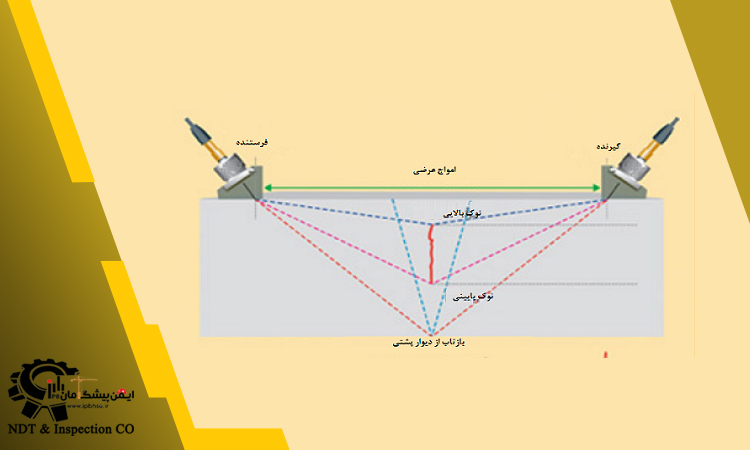

اتصالات جوشکاری شده می توانند هم با استفاده از تکنیک پرتو مستقیم و هم با استفاده از تکنیک پرتو زاویه ای بازرسی التراسونیک شوند.اغلب از روش زاویه ای جهت بازرسی استفاده می شود.

به این علت که لازم نیست پراب روی سطح جوش قرار بگیرد بلکه روی سطح فلزی نسبتآ هموار نزدیک به جوش قرار می گیرد.در روش بازرسی پرتو زاویه ای,زاویه کفشک معمولآ طوری انتخاب می شود که امواج برشی را در قطعه مورد بازرسی در زاویه بهینه جهت شناسای عیوب خطرناک,تولید کند.

بسته به روش استفاده در تست UT، رفتار امواج مختلفی را برای یافتن ناپیوستگی ها مورد بررسی قرار می دهیم.

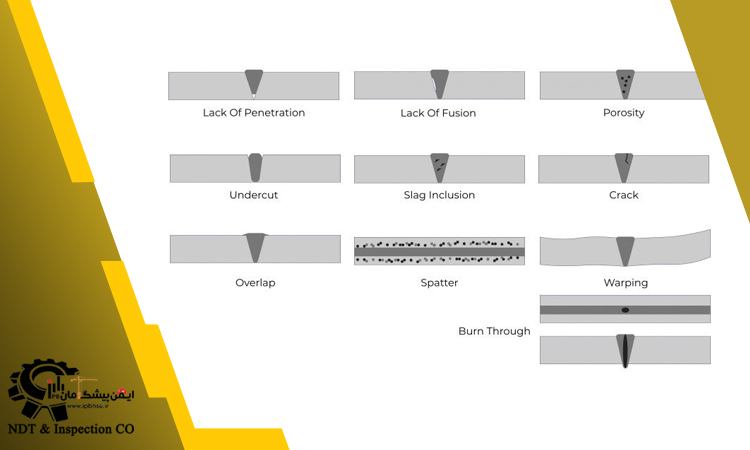

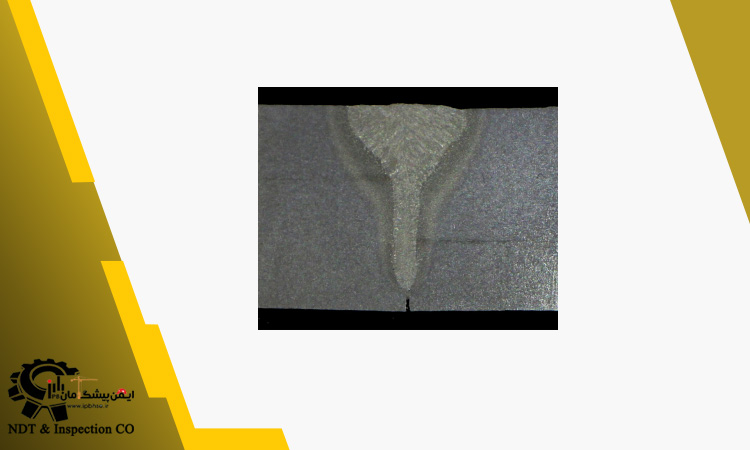

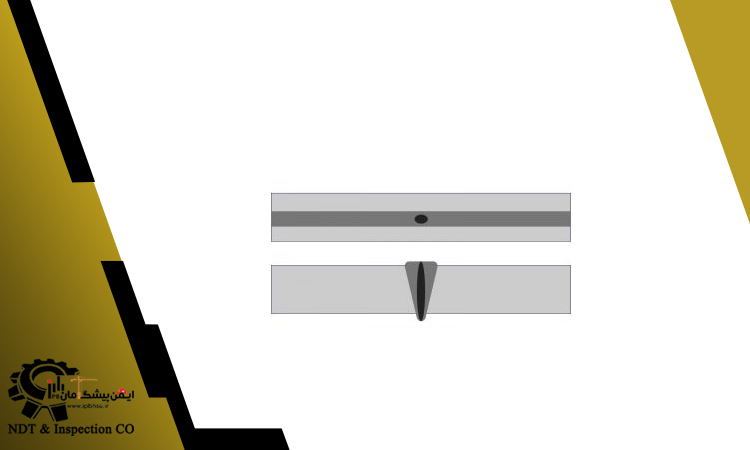

نفوذ ناقص زمانی اتفاق می افتد که ریشه مهره جوش به ریشه اتصال نرسد تا سطح مخالف در قطعه را جوش دهد.برای جلوگیری از این ناپیوستگی می توانید جریان را افزایش دهید,سرعت جوشکاری را کاهش دهید یا هندسه اتصال را تغییر دهید.

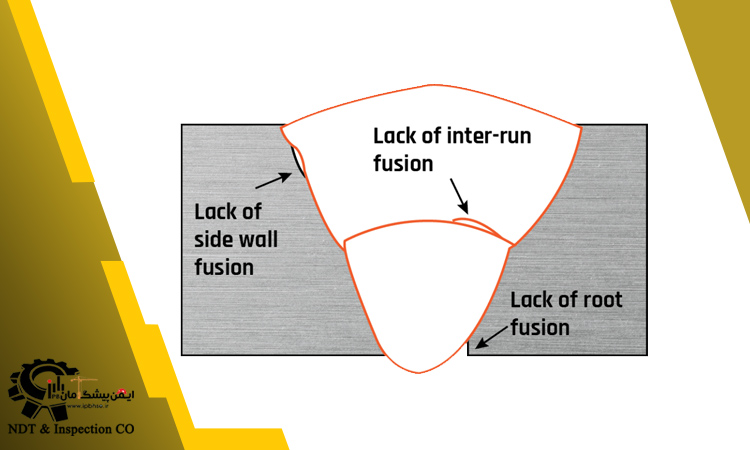

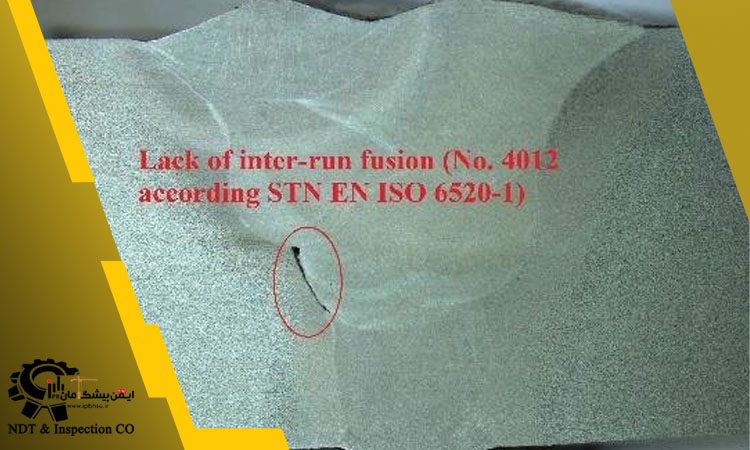

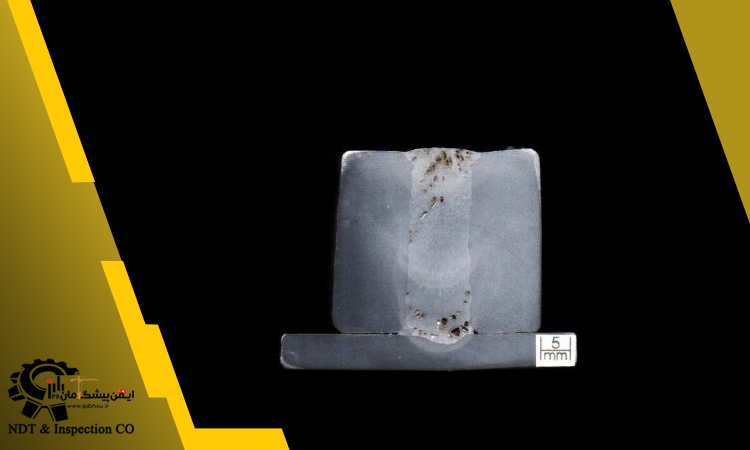

همجوشی ناقص یا فقدان همجوشی موضعی,چه در لبه و چه در بین پاس های جوشکاری شده رخ

می دهد. برای جلوگیری از این ناپیوستگی می توانید جریان را افزایش دهید,سرعت جوشکاری را کاهش دهید یا هندسه اتصال را تغییر دهید.

بریدگی بصورت فرورفتگی در مجاورت جوش رخ می دهد,برای جلوگیری از این ناپیوستگی می توان جریان را کاهش دهیم و یا سرعت جوشکاری را کم کنیم,البته مهارت جوشکار بسیار تاثیر گذاز است.

پاشش با بیرون زدگی ذرات مذاب از حوضچه مذاب اتفاق می افتد برای جلوگیری از این ناپیوستگی می توان جریان را کاهش دهیم و یا ناپیداری در انتقال فلز پایه را کنترل کنیم.

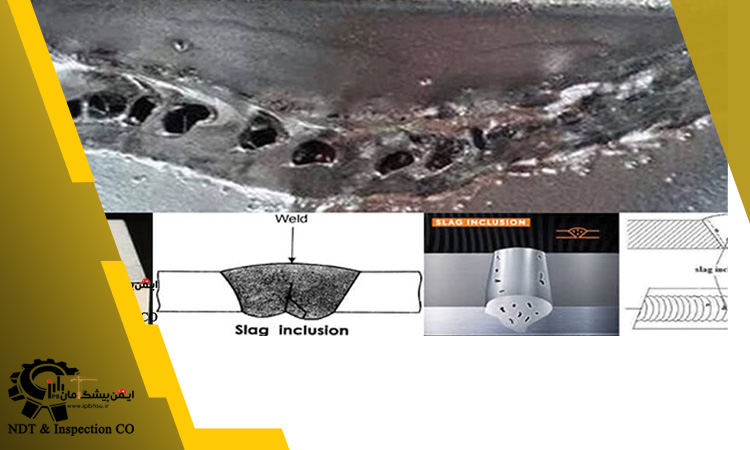

با حبس مواد جامد,فلزی یا غیر فلزی,در داخل فلز جوش رخ می دهد.علت آن تمیز کردن ناکافی سطح جوش بین پاس ها است.

از جمله ناپیوستگی های منشآ متالورژیکی می توان به ترک های اشاره کرد که ممکن است به دلیل عوامل متعددی مانند انقباض فلز در حال انجماد و رشد دانه ها در ناحیه تحت تاثیر حرارت HAZ (heat affected zone) ظاهر شوند,را می توان به عنوان ترک های سرد,ترک های انجماد و ترک های گرم کننده مجدد طبقه بندی کرد.

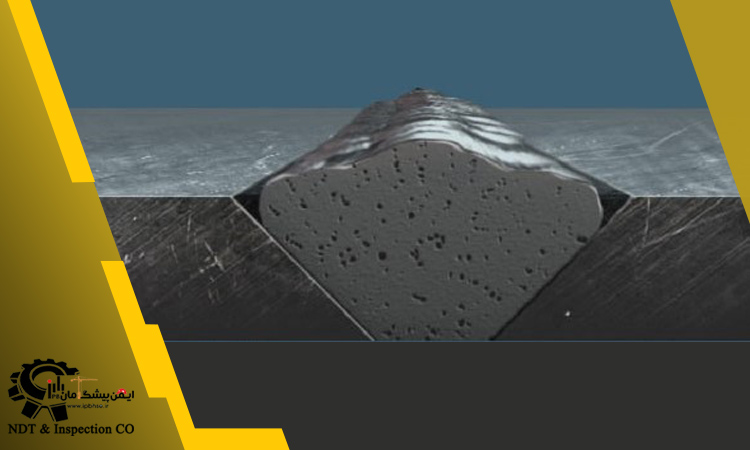

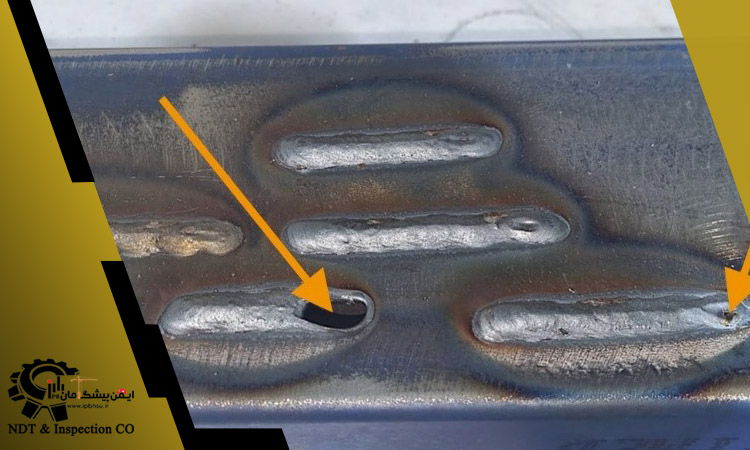

با تشکیل حباب های گازی که در ناحیه مذاب باقی می مانند,رخ می دهد.این می تواند بصورت داخلی و یا سطحی رخ دهد.برای جلوگیری از این ناپیوستگی می توان جریان گاز را اصلاح و یا از گاز با کیفیت بالا( خلوص بیشتر) استفاده کرد.

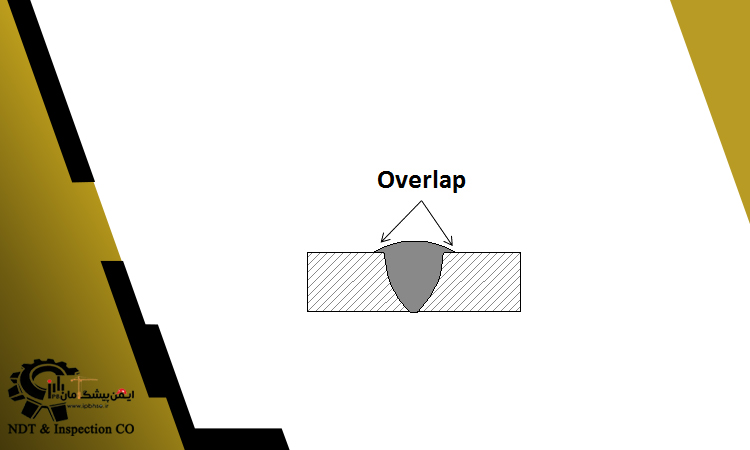

همپوشانی و یا سررفتگی زمانی اتفاق می افتد که سطح جوش تا حد زیادی روی حوضچه مذاب کشیده شود.این بیشتر به دلیل استفاده از الکترودهای بزرگ,تکنیک نامناسب جوشکاری و یا مهارت کم اپراتورجوشکاری در کنترل حوضچه مذاب رخ می دهد.

یکی از تغییرات ناخواسته در شکل و موقعیت قطعات فلزی warpage نام دارد.این عیب زمانی اتفاق می افتد که طراحی,توالی پاس های جوشکاری,مهار کردن قطعه و دمای ورودی بصورت صحیح کنترل نشده باشد.

این عیب یک نوع سوختگی می باشد که در زمان جوشکاری ورق های نازک بسیار رایج است,می توان گفت زمانی که دهانه ریشه بیش از حد باز باشد و یا از ولتاژ بالا استفاده شود نمایان می شود.

(No Ratings Yet)

(No Ratings Yet)