مخازن تحت فشار (انگلیسی: Pressure vessel) مخازنی معمولاً استوانهای یا کروی هستند که معمولاً برای نگهداری مایعات یا گازها در فشاری غیر از فشار اتمسفر استفاده میشوند. مخازن تحت فشار عبارتند از محفظه های بسته که جهت نگهداری سیال در فشاری بیشتر از فشار psi ۱۵ یاatm ۱ ، طراحی شده اند. این فشار می تواند فشار داخلی ناشی از سیال باشد و یا فشار خارجی ناشی از گرم شدن مستقیم یا غیرمستقیم مخازن باشد.

مخازن تحت فشار میتوانند بسیار خطرناک باشند و حادثههای منجر به مرگ زیادی در طول دوره توسعه و بهرهبرداری آنها رخ دادهاست. به همین دلیل، طراحی، ساخت و بهرهبرداری از مخازن تحت فشار توسط مقامات مهندسی و توسط قانون حمایت میشود. تعریف مخزن فشار از کشوری به کشور دیگر متفاوت است. استاندارد اصلی برای طراحی این مخازن ASME Section VIII میباشد که توسط انجمن مهندسان مکانیک آمریکا تدوین شده و هر چهار سال یکبار مورد بازنگری قرار میگیرد. کاربرد عمده این مخازن در صنایع نفت و گاز میباشد.

امروزه مخازن تحت فشار در صنعت کاربرد بسیار زیادی دارند ، بطوریکه در صنایع نفت و گاز ، پتروشیمی ، پالایشگاه ها و نیروگاه ها این مخازن تحت فشار وظیفه حیاتی را برعهده دارند . مخازن تحت فشار انواع مختلــفی دارند و از نمونـه های ساده که برای نگهداری هوای فشرده (منبع کمپرسور) استفاده می شوند تا مدل های بسیار پیشرفته تر که در پالایشگاه ها مورد استفاده قرار میگیرند کاربرد دارد .

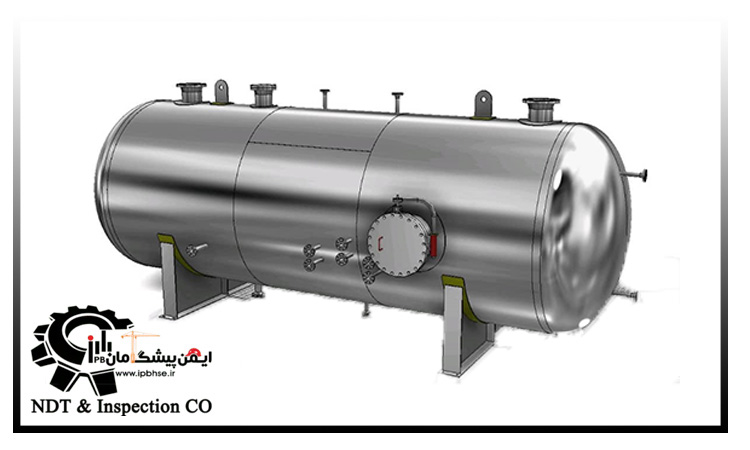

مخازن تحت فشار به گونه های متفاوتی طراحی میشوند و این طراحی بر اساس کاربرد آنها انجام میشود . عموماً ظاهر کلی مخازن تحت فشار شبیه به هم است و دارای بدنه ایی استوانهایی یا کروی شکل هستند که بعلت کاهش تمرکز تنش به این شکل ساخته می شوند .

مخازن تحت فشار همانقدر که میتوانند مفید باشند به همان اندازه میتوانند خطرناک باشند چرا که این مخازن حاوی مقدار زیادی انرژی ذخیره شده هستند و اختلاف فشار داخل و بیرون مخزن تحت فشار پتاسیل ایجاد اتفاقات ناگوار را دارد و در صورت تخریب مخزن این انرژی بصورت ناگهانی آزاد میشود که خسارات جانی و مالی زیادی را بهمراه خواهد داشت . بد نیست که اشاره کنیم، معمولاً لاستیک ماشین باد شده فشاری در حدود psi ۳۰ تا ۳۵ دارد که تقریباً فشاری معادل برابر با ۲.۳ برابر فشار هوا است میشود و احتمالاً میدانید اگر لاستیک ماشین ناگهانی بترکد چه پیامدهای را در بر خواهد داشت حال تصور کنید مخازن تحت فشار کم فشار (low-pressure) فشاری بالغ بر psi ۳۰۰ دارد . پس احتیاط های لازم برای پیشگیری از خرابی ناگهانی مخزن حیاتی است .

از این رو مهمترین هدف در تست مخازن تحت فشار یا FFP مخازن که مخفف کلمـــه انگلیسی Fitness For Purpose میباشد این است که از سلامت مخازن تحت فشار در زمان تست مخازن تحت فشار آگاهی و اطمینان کامل داشتــه باشیم .

عوامل متعددی بر روی فرسودگی و از کار افتادگی مخازن تحت فشار تاثیر گذار هستند که تعدادی از عوامل مانند : خستگی ، خزش ، خوردگی و شرایط محیطی و …. هستند . اما چگونه میتوان سلامت آنهــــا را تضمین کرد ؟!! تقریباً از اوایل قرن ۲۰ ام که صنعت رشد چشمگیـــری را شاهد بود مخازن تحت فشار کاربرد زیادی در صنعت پیدا کردند و از طرف دیگر در این سالها شاهد حوداث ناگوار زیادی در مورد ترکیدن این مخازن بودیم اما خوشبختانه دانش طراحی و ساخت مخازن تحت فشار به مرور توسعه یافت و امروزه ما این دانش را در یک چهارچوب مدون به عنوان استاندارهای طراحی مخازن تحت فشار داریم ، که احتمال به وجود آمدن حادثه را تا حد امکان کاهش داده است . در مقاله آشنایی با اصول طراحی و ساخت مخازن تحت فشار ، انواع استاندارهای طراحی مخازن تحت فشار معرفی شده است که می توانید آنها را مطالعه کنید.

در این بخش، سه نوع پرکاربرد را معرفی می کنیم

جنس مخازن فرآیند ارتباط مستقیم با کاربرد آن ها دارد. این مخازن با ظرفیت های مختلفی تولید می شوند.

هر ٣ نوع مخزن، ذخیره سازی، کویل دار و فرآیند، باید از طراحی مناسب، مواد اولیه مرغوب و تولید با کیفیت برخوردار باشند. عدم رعایت و وجود هر یک از خصوصیات گفته شده، می تواند به کیفیت محصول نهایی ضربه بزند.

دسته بندی دیگری که برای مخازن تحت فشار وجود دارد بر حسب ماده سازنده اولیه این مخازن است. در این دسته بندی، مخازن تحت فشار به ۴ گروه تقسیم می شوند. ما در ادامه این متن، هر ۴ گروه را برای شما عزیزان توضیح داده ایم.

نسل اول:

مخازن تمام فلزی که از فولاد ساخته شده اند. این مخازن تحت فشار برای ذخیره مایعات و گازها در فرآیند های صنعتی استفاده می شوند. مخازن تمام فلزی وزن بالایی دارند که همین خصوصیت حمل و نقل آنها را مشکل می کند. در خصوص مخازن تحت فشار آب خانگی در ایران و البته بسیاری از کشورها کماکان از ورقه های فولادی استفاده می شود.

نسل دوم:

در مخازن این گروه، یک لایه فیبر کربن به منظور تقویت، به محیط داخلی مخزن استیل اضافه می شود. این نوع مخازن از وزن کمتر و استحکام بیشتری نسبت به مخازن نوع اول برخوردار هستند.

نسل سوم:

نسل سوم مخازن تحت فشار، مخازن کامپوزیت با الیاف کربن هستند که درون آنها یک مخزن استیل یا آلمینیومی وجود دارد. این مخازن قابلیت تحمل فشار بیشتری را نسبت به دو نسل قبلی دارند.

نسل چهارم:

نسل چهارم مخازن تحت فشار، مخازن تمام فیبر کربنی هستند که آستر داخلی آنها از جنس پلی آمید و پلی اتیلن است. مخازن نسل ۴ از وزن بسیار پایین تر و مقاومت خیلی بالاتری برخوردارند.

بازرسی مخازن تحت فشار بسیار با اهمیت است. این بند استاندارد برای هر کارگاه کوچک و بزرگی که از این تجهیزات استفاده می کند نیز الزام آور است. یکی از تکنیک های پرکاربرد در تست و بازرسی مخازن تحت فشار استفاده از دستگاه های ضخامت سنج التراسونیک برای اندازه گیری ضخامت جداره این مخازن است. این بازرسی مخزن بایستی به صورت دوره ای و منظم انجام پذیرد. زمانی که ضخامت اندازه گیری شده به مقداری کمتر از حداقل ضخامت مشخص شده در پروسه طراحی برسد، اقدامات پیش گیرانه برای جلوگیری از هرگونه خطر انفجار یا نشت سیال مطابق با دستور العمل های استاندارد بایستی صورت پذیرد.

از دیگر روشهای تضمین ایمنی مخازن تحت فشار، استفاده از سوپاپ های اطمینان و نگهداری و تنظیم صحیح آنها، استفاده از تجهیزات کنترل خوردگی است. دستورالعمل بازرسی انواع مخازن تحت فشار با توجه به نوع آن متفاوت است. برای آشنایی با دستورالعمل تست مخازن تحت فشار باید به استاندارد ملی یا بین المللی آن مخزن مراجعه کرد.

بازرسی مخازن تحت فشار به منظور اطمینان از سلامت مخازن تحت فشار انجام می شود. برای زمان این بازرسی دو حالت وجود دارد:

۱. بازرسی مخزنی که به تازگی ساخته شده است و باید از سلامت آن مطمئن شویم.

۲. تست مخزنی که قبلاً ساخته شده است و الان زمان بازرسی دورهایی آن فرارسیده است.

مخازن تحت فشار باید بتوانند فشار داخلی خود را حفظ کنند ، وجود هیچگونه نشتی در این مخازن قابل اغماض نیست . این تست ها برای اطمینان از نداشتن سوراخ نشتی هوا (punctures) ، ترک و اتصلات ضعیف انجام میشود که وجود این عیوب سلامت مخزن را تهدید میکنند .

در تست مخازن تحت فشار دو روش هیدرواستاتیک و روش پنوماتیک ، روش های ابتدایی برای تست مخازن هستند اما این دو روش بعلت ریسک بالایی که داشتند امروزه کمتر از آنها استفاده میشوند . اساس این دو روش تقریباً مشابه یکدیگر است ، در روش هیدرواستاتیک معمولا از آب استفاده میشود و روش پنوماتیک از گازی غیر سمی و غیر قابل اشتعال مانند هوا یا نیتروژن در زمان تست مخازن استفاده میشود .

مخازن تحت فشار را می توان به هر صورتی ساخت ولیکن بیشترین شکل های متداول آن ، مخازن کروی ، مخروطی و مخازن استوانه ای می باشد و در این بین مخزن تحت فشار استوانه ای در صنعت بیشتر مورد استفاده قرار می گیرد که در اینگونه از مخازن ، مخزن از یک پوسته استوانه ای و دو عدد عدسی که در دو انتهای پوسته نصب می گردد تشکیل می گردد .

اینگونه مخازن را می توان بر اساس استانداردهای مختلفی طراحی و تولید نمود ولیکن استانداردی که بیشتر در کشور ما متداول است استاندارد ASME می باشد ASME Boiler and Pressure Vessel Code و یا به اختصار BPVC می باشد و جهت مخازن ت حت فشار از استاندارد ASME BPVC Section Vlll استفاده می گردد .

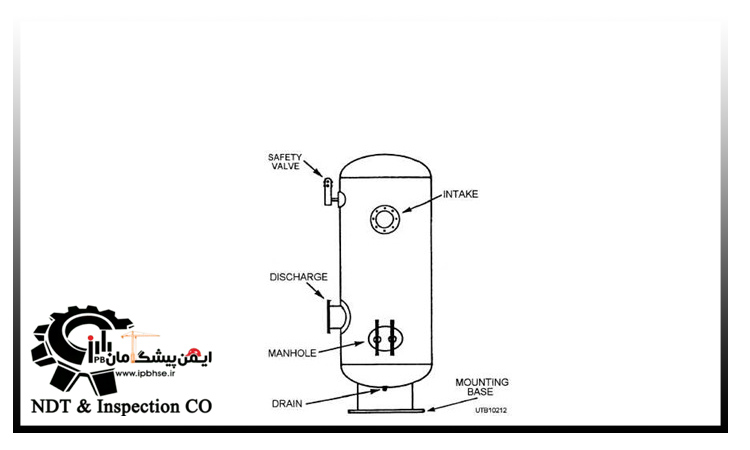

معمولا مخازن تحت فشار از اجزای زیر تشکیل می شوند:

اجزای اصلی:

۱- پوسته (Shell)

پوسته یا همان shell در واقع بدنه مخزن است که با توجه به فضای مورد استفاده در اشکال مختلف و

با جنس های متفاوتی از جمله موارد زیر طراحی و ساخته می شوند:

و…

که مهم ترین آن ها همان کربن استیل و فولاد ضد زنگ است.

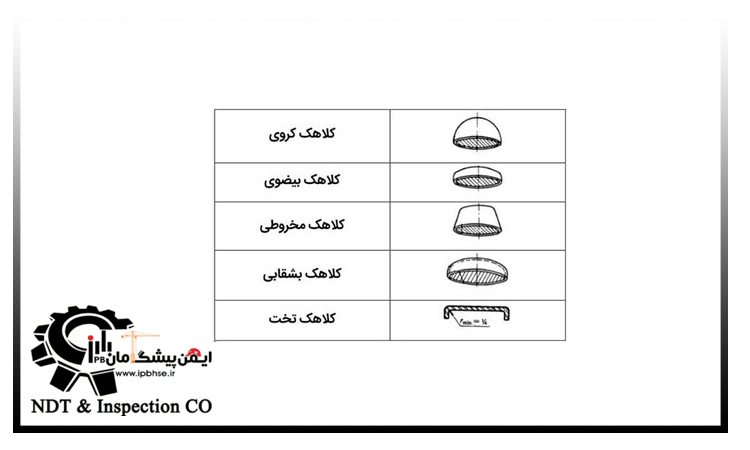

۲- کلاهک (Head)

کلاهک همان قسمت منحنی شکل است که در دو طرف مخزن قرار می گیرد که جنس آن از همان جنس پوسته مخزن است.

کلاهک ها در اشکال مختلف وجود دارند و با جوش یا اتصالات فلنجی به پوسته مخزن متصل می شوند.

۳- دریچه بازدید

این قسمت در مخازن برای بازدید، بررسی و یا انجام تعمیرات تعبیه می شود.

در مخازن بزرگ این بخش آدم رو بوده و به نام Man hole شناخته می شود؛

اما در مخازن کوچک، این قسمت، دریچه دست رو بوده و به آن Hand hole گفته می شود.

۴- لوله ها

لوله ها برای ورود و خروج و جا به جایی سیال در روی مخزن وجود دارند.

این لوله ها بسته به حالت قرار گیری مخزن ممکن است در هر جای مخزن نصب شوند.

۵- لوله ایستاده (Stand Pipe)

استند پایپ لوله ای است که در کنار مخزن متصل می شود که

سیال موجود در مخزن در این لوله هم وجود دارد و از همین رو تمام خصوصیات سیال درون مخزن در این قسمت نیز قابل مشاهده می باشد.

در نتیجه به جای این که پارامتر های مورد نظر را از خود مخزن اندازه گیری کنند، از استند پایپ مورد بررسی قرار می دهند.

۶- ۶نردبان (Ladder)

در مخازنی که ارتفاع بلندی دارند نردبان نصب می شود تا دسترسی به قسمت بالای مخزن میسر باشد.

۷- پایه (Leg)

مخازن برای اتصال و قرار گیری شان روی زمین نیاز به پایه دارند که بسته به نوع مخزن، پایه ها متفاوت هستند.

با توجه به اهمیتی که ساخت مخزن تحت فشار دارد، طبیعتاً در موارد حساسی نیز از آن ها استفاده خواهد شد. یکی از پرمصرف ترین صنایع برای این نوع مخزن، صنایع نفت و گاز و پتروشیمی است. در صنایع نفت و گاز به علت فرار بودن و یا آتش گیر بودن باید حتماً از این نوع مخازن استفاده شود. همچنین در صنایع دیگری که در آن ها از بخار آب در موارد مختلف استفاده می شوند، نام بویلرها می درخشد. بویلر نیز جزو این نوع مخازن هستند.

بویلر به علت سروکار داشتن با دمای بسیار بالا و فشار خیلی زیاد، بسیار خطرناک است و یک اشتباه کوچک در ساخت و یا استفاده از آن ها نتایج جبران ناپذیری به بار خواهد آورد.

از کاربردهای مخازن تحت فشار می توان به مواردی مانند ذخیره مواد اولیه، ذخیره مواد محصول، ذخیره برای بارگیری و پخش، همگن نمودن محصولات و روشی برای اندازه گیری مواد اولیه یا محصول در نظر گرفت.

یکی دیگر از مهمترین موارد استفاده از مخزن تحت فشار، داشتن مقیاسی برای اندازه گیری است. برای این کار مخازن را درجه بندی می کنند و برای اینکه بعد از گذشت زمان درجه بندی ها دچار نقص نشود، هر چند وقت یکبار با استفاده از روش تسمه کشی دوباره مخزن را کالیبره می کنند.

تست هیدرواستاتیک مخازن تحت فشار (هیدروتست) فرآیندی است که تجهیزاتی از قبیل سیستم های لوله کشی، مخازن گاز، بویلر ها ، لوله ها و مخازن تحت فشار جهت دوام و نشتی مورد آزمایش قرار می گیرند.

تست هیدرواستاتیک اغلب پس از خاموشی و تعمیرات به جهت حصول اطمینان ازکارکرد صحیح و مناسب تجهیزات پس از راه اندازی مجدد، لازم است.

لذا آزمایش هیدرواستاتیک در هنگام شرایط کاری سیستم انجام نمی پذیرد و همچنین سیستم را در هنگام کار جهت نشتی و یا رشد ترک نمی توان بررسی کرد.

انجام این فرآیند این اطمینان را حاصل می سازد که سیستم در فشار مذکور به درستی کار کرده و از هزینه های گزاف مالی و انسانی ممانعت می سازد.

اگر چه هیدروتست یک تست غیر مخرب محسوب می شود ، اما اگر تست هیدرواستاتیک مخازن تحت فشار از فشار مشخص شده ی تجهیزات فراتر رود باعث گسیختگی و شکست در آن ها می شود.

لذا هیدروتست مخازن تحت فشار نیازمند کارشناسانی خبره و دستگاه های پیشرفته جهت حفظ ایمنی تجهیزات می باشد.

کمپرسور هوای فشرده دستگاهی است که دارای یک ورودی به نام هواساز است و به وسیله آن اقدام به مکیدن هوا و فرستادن آن به داخل یک مخزن کرده تا به صورت متراکم و فشرده درآورد و در هنگام استفاده آن را از قسمت خروجی به بیرون منتقل میکند. هوایی که در داخل این مخزن به صورت فشرده است، در هنگامی که برای استفاده به بیرون انتقال داده میشود، باعث ایجاد انرژی جنبشی در صنایع مختلف شده و به این ترتیب به پیشبرد هرچه بهتر کار در صنایع مختلف کمک میکند.

کمپرسور همیشه در رونق و گسترش جامعه از جمله فعالیتهای اقتصادی و صنایع تولیدی مختلف، از اهمیت بالایی برخوردار بوده است و در بازه وسیعی از صنایع مختلف، از جمله تعمیرگاهها، صنایع ذخیره گاز صنعتی، تجهیزات دندانپزشکی، صنعت هواپیماسازی، سیستمهای پنوماتیک و موارد زیادی از این قبیل مورد استفاده قرار میگیرد.

کمپرسور هوا را میتوان در انواع مختلف تقسیمبندی کرد؛ چرا که دارای طرحها و اندازههای مختلف و متنوعی است تا بتواند برای کاربردهای گوناگون مورد استفاده قرار بگیرد.

کمپرسورها، در انواع مختلف مثل کمپرسور کولر و اسپلیت، کمپرسور اسکرو، کمپرسورهای پیستونی و … تولید میشوند و هر کدام برای موارد خاصی و به منظور خاصی مورد استفاده قرار میگیرد؛ مثلا این که در صنایعی مثل پتروشیمی این محصول برای افزایش فشار هوا به منظور افزایش آتش و احتراق مورد استفاده قرار میگیرد یا در سیستمهای سرمایشی برای کاهش دما آن را از یک محیط سرد رد میکنند تا به شکل مایع درآید.

کمپرسورها تجهیزاتی بوده که هوا را به صورت فشرده برای مصارف مختلف در صنعت در می آورند. ساخت و نحوه استفاده از کمپرسورهای مولد هوای فشرده باید مطابق قوانین ایمنی ملی، بین المللی و تجارب مفید فنی و مهندسی در این زمینه باشد.

۱- پلاک های دایمی مشخصات کمپرسورها که حاوی اطلاعات زیر می باشند باید توسط سازندگان آنها در روی هر کمپرسور نصب شوند:

الف) مدل کمپرسور

ب) نام کارخانه سازنده ای

ج) شماره سریال

د) سال ساخت

ه) مقدار دبی

و) ماکزیمم فشار کار بر حسب بار

ز) تعداد دور در دقیقه

۲- جنس، ساختار و تجهیزات کمپرسورها باید به گونه ای باشد که بتوانند ماکزیمم فشار و دمای نشان داده شده در پلاک مشخصات را بطور ایمن تحمل نمایند.

۳- برای پیشگیری از تراکم بیش از حد فشار کلیه کمپرسورها باید به سوپاپ اطمینان مجهز شوند.

۴- استفاده و سرویس و نگهداری کمپرسورها باید توسط افرادی انجام شود که دستورالعمل های لازم را دریافت نموده و نسبت به انجام کامل وظایف محوله توسط آنها اطمینان کافی وجود داشته باشد.

۵- کمپرسورها باید طوری استفاده شوند که میزان فشار در آن از حد ماکزیمم تعیین شده تجاوز نکند.

۶- هوای مصرفی کمپرسورها باید تصفیه شده و عاری از آلاینده های قابل انفجار، قابل اشتعال و یا سمی باشد.

۷- برای حذف آلاینده های قابل انفجار، قابل اشتعال و سمی که می توانند در حین کار ایجاد خطر نمایند هوای فشرده را باید با فیلتر کردن تصفیه نمود.

۸- سیستم های هوای فشرده که برای مصرف در ماسک های تنفسی شیلنگ دار یا دارای کپسول هوا بکار می روند و یا جهت تصفیه هوای فضاهای تنگ در قبل یا حین ورود به آنها مصرف می شود، باید با سیستم تصفیه خاصی که به منظور حذف منواکسیدکربن، ذرات روغن و دیگر آلوده کننده ها از هوای تنفسی طراحی شده است، مجهز شوند.

۹- کلیه قسمت های در معرض فشار و تجهیزات ایمنی کمپرسورها باید در فواصل بازرسی و در صورت لزوم باز و تمیز شوند.

۱۰- برای تمیز کردن سیلندرها و لوله های مرتبط، فقط باید از مواد پاک کننده ای که کارخانه سازنده تعیین نموده استفاده شود.

۱۱- شیرها و سوپاپ های معیوب باید فورأ تعمیر یا تعویض شوند.

۱۲- لوله ها را نباید هنگامی که تحت فشار هستند به هم متصل یا از هم جدا نمود.

۱۳-در هنگام روغن کاری باید مراقب بود تا از پخش روغن به قسمت هایی نظیر خنک کننده ها دریافت کننده ها یا سایر قسمت های سیستم که می تواند خطر آفرین باشد جلوگیری شود.

۱۴- کمپرسورهایی که روان کاری محفظه تراکم آنها با روغن انجام می شود باید به طریقی ساخته و بکار گرفته شوند که دمای هوای فشرده به حدی نرسد که موجب ایجاد تراکم بخار روغن قابل انفجار گردیده و یا خطر اشتعال در پی داشته باشد.

۱۵- در صورتی که مخازن ذخیره هوای فشرده و لوله کشی آنها به کمپرسور متصل باشند. برای رفع خطر ناشی از تراکم یا اشتعال مخلوط روغن و هوا باید نسبت به خنک کردن هوای فشرده اقدام و یا با استفاده از سایر وسایل و روش ها از تشکیل مخلوط بخار روغن و هوا جلوگیری شود.

۱۶- دستورالعمل کار با کمپرسورها باید در نزدیکی با روی آنها نصب گردد.

ساخت و نحوه استفاده از مخازن هوای فشرده باید مطابق مقررات ایمنی ملی، بین المللی و تجارب فنی مهندسی موجود باشد.

هر مخزن هوای فشرده باید دارای پلاک مشخصات فنی حاوی اطلاعات زیر باشد:

الف) نام سازنده یا تهیه کننده

ب) شماره سریال و مدل

ج) سال ساخت

د) ماکزیمم فشار کار مجاز مخزن برحسب بار و فشار تست

ه) ظرفیت مخزن بر حسب لیتر

هر مخزن هوای فشرده باید با فشار سنج مناسبی مجهز شود که کالیبره بوده تا فشار واقعی را نشان دهد.

ماکزیمم فشار کار مجاز مخزن هوای فشرده باید بطور واضح و مشخص بر روی فشار سنج ثبت شده باشد.

قطع ارتباط فشارسنج با مخزن تحت فشار نباید توسط وسایل مسدود کننده امکان پذیر باشد.

الف) یک سوپاپ اطمینان با ابعاد مناسب بوده و طوری نصب شده باشد که هرگونه فشار اضافی خطرناک را خارج سازد.

ب) یک شیر تخلیه در پایین ترین نقطه مخزن بوده تا آب جمع شده در داخل مخزن را تخلیه نمایند. وجود چنین شیری برای سرویس و نگهداری مخزن ضروری می باشد.

مخازن تحت فشار باید طوری طراحی و نصب شوند که احتمال خرابی و از رده خارج شدن آنها وجود نداشته و هنگام کار ایجاد خطر ننمایند، همچنین نباید امکان ایزوله کردن آنها وجود داشته باشد.

در صورت امکان باید بر روی لوله تغذیه و در نزدیکی مخزن هوای فشرده یک شیر قطع جریان نصب شود.

قسمت های درونی و بیرونی مخازن هوای فشرده باید توسط افراد ذیصلاح بررسی و آزمایش شوند.(تست مخازن تحت فشار)

پس از انجام بازرسی مخزن در هر یک از مراحل ذکر شده زیر نتایج باید ثبت و در محل نصب مخازن نگهداری شود.

الف) بعد از نصب و قبل از اولین بهره برداری

ب) بعد از بازسازی در مکانی دیگر یا بعد از تعمیر و قبل از بکارگیری مجدد آنها

ج) در فواصل منظم

کار با مخازن هوای فشرده و تعمیر و نگهداری آنها تنها باید به افرادی واگذار شود که آموزش لازم را فراگرفته باشند.

قبل از شروع کار، اپراتورها باید مطمئن شوند که شیرهای قطع و وصل و وسایل ایمنی نصب شده بر روی مخازن سالم بوده و آماده کار می باشند.

اپراتورها باید مرتبا در حین کار وسایل ایمنی نصب شده را کنترل نمایند.

اگر در حین کار موقعیت خطرناکی پیش آید، مخزن هوای فشرده باید بلافاصله از مدار خارج گردد.

مخازن هوای فشرده باید در فواصل مناسب تمیز شوند. تمیز کاری و سرویس فقط باید در روی مخازنی که تحت فشار نیستند، انجام شود.

مخازن هوای فشرده فقط باید موقعی باز شوند که مطمئن باشیم مخزن تحت فشار نیست.

هدف از این بازرسی مخازن تحت فشار اطمینان از یکپارچه بودن مخزن و عدم تخریب آن در حین بهره برداری است.

این دستورالعمل برای بازرسی مخازن تحت فشار و صدور گواهی مخازن تحت فشار مورد استفاده در صنایع، نیروگاه ها و تأسیسات فراوری مواد نفتی کاربرد دارد.

– تجهیزات اندازه گیری ابعادی در تست مخازن تحت فشار

– تجهیزات اندازه گیری فشار در تست مخازن تحت فشار

– تجهیزات انجام آزمون های غیر مخرب در تست مخازن تحت فشار

بازرسی مخازن تحت فشار در سه مرحله به شرح زیر صورت می پذیرد :

۱- بازرسی مخازن تحت فشار پیش از ساخت:

به جهت تست مخازن تحت فشار بررسی وضعیت عمومی کارخانه از لحاظ دارا بودن تجهیزات مناسب جهت ساخت (از جمله جرثقیل های سقفی، غلطک های نورد، تجهیزات جوشکاری دستی و اتوماتیک و …) و تجهیزات مورد نیاز جهت کنترل کیفی مراحل ساخت، مواد و محصول.

بررسی کارخانه به لحاظ دارا بودن سیستم کنترل کیفی مورد قبول (حتی الامکان داشتن گواهی نامه های کیفی).

حضور در جلسه Pre-inspection Meeting یا جلسه پیش از شروع بازرسی و ارائه نقطه نظرات و پیشنهادات در رابطه با موارد مختلف مطروحه در قرارداد و طرح کنترل کیفی؛ (امضای صورتجلسه و تأیید آن)

مرور گواهی ها یا تأییدیه های مواد (Material Certificates) همچون ورقها، فلنج ها، لوله ها و …

همچنین مواد مصرفی مثل الکترودها، رنگ و …

بازرسی مواد (تأیید گواهی های مربوطه)

تست جوشکاران (تأیید لیست جوشکاران)

تأیید گروه تست های غیر مخرب از لحاظ گواهی های مرتبط و داشتن حداقل مدرک ASNT-TC- 1A Level II

بازرسی گواهی های کالیبراسیون دستگاه های جوشکاری ، گرم کن های الکترود ، تجهیزات ماشین کاری و …

بازرسی گواهی های کالیبراسیون دستگاه های مورد استفاده گروه کنترل کیفی (و تأیید آنها)

مروردستورالعملهای WPS, PQR, NDT ، تست های هیدرواستاتیک (و یا نیوماتیک) ، تستهای Hardness و …(در صورت لزوم) ، دستورالعمل تنش گیری، دستورالعمل رنگ و سندبلاست و تأیید آنها.

۲- بازرسی مخازن تحت فشار حین ساخت و نظارت بر تست ها:

تست مخازن تحت فشار و بازرسی ابعادی علامت گذاری ها (Marking) پیش از برش ورق ها

نظارت بر انتقال Stamp (اطلاعات شناسایی مواد) به قسمت های مختلف ورق قبل از برش (قسمت های تحت فشار)

نظارت و کنترل بر آماده سازی لبه های ورق (پخ زنی ها) طبق WPS و نقشه ها

بازرسی چشمی و ابعادی ورق های برش خورده

نظارت بر انجام تست های غیر مخرب PT (تست مایعات نافذ ) بر روی لبه های ورق ها برای ضخامت های بالای ۵۰cm(در صورت نیاز)

کنترل بر رول کردن اولیه (نورد) ورق ها طبق نقشه ها

نظارت بر مونتاژ ورق و جوشکاری درز طولی آن طبق WPSو نقشه بازرسی چشمی جوش

نظارت بر رول کردن ثانویه ورق ها

بازرسی ورق ها از لحاظ Elliptical (بیضوی) و Roundness (گردی)، ضخامت و ابعاد طبق نقشه و استاندارد

نظارت بر آزمون غیر مخرب RT و PT جوش طولی

نظارت بر مونتاژ و جوشکاری درزهای محیطی طبق نقشه و WPS

بازرسی چشمی جوش VT

نظارت بر آزمون غیر مخرب RT و PT جوش محیطی

نظارت و کنترل علامت گذاری (Marking) محل نازل ها روی شل (Shell) پیش از برش

نظارت و کنترل ابعادی هدها (عدسی ها و …..) بعد از عملیات Forming از لحاظ ضخامت و انحنای مورد نیاز طبق نقشه

نظارت بر انجام آزمون غیر مخرب MT بر روی سطح خارجی ناکل (Knuckle)عدسی ها

نظارت بر مونتاژ و جوشکاری اولین هد به Shell

نظارت بر انجام آزمونهای PT و RT جوش عدسی به Shell

نظارت بر مونتاژ جوشکاری فلنج به نازل

بازرسی چشمی جوش

نظارت بر انجام آزمون RT جهت جوش فلنج به نازل (در صورت امکان)

نظارت بر مونتاژ و جوشکاری نازل به شل و یا عدسی

نظارت بر انجام آزمون UT جوشکاری نازل به شل و یا عدسی

مونتاژ و جوشکاری Reinforcing Pad (ورق تقویتی)

نظارت بر انجام تست نشتی هوا (Air Leak Test) با استفاده از آب و صابون جهت ورق تقویتی

کنترل بر مونتاژ و جوشکاری عدسی دوم به شل/ بازرسی چشمی جوش/ RT عدسی دوم به شل

کنترل چشمی و ابعادی ساخت Leg/Saddle/Skirt

بازرسی چشمی جوش Leg/Saddle/Skirt به مخزن

نظارت بر انجام آزمونهای PT یا MT جوش Skirt به عدسی/ Saddle یا Leg به مخزن

نظارت بر مونتاژ و جوشکاری قسمتهای خارجی و داخلی مخزن (کلیپ های نردبان، پلت فرم و …)

نظارت بر انجام آزمونهای PT یا MT جهت قسمتهای داخلی و خارجی

بازرسی نهایی ابعادی و چشمی مخزن

نظارت بر تنش گیری (عملیات حرارتی پس از جوشکاری) و کنترل چارت PWHT

نظارت بر انجام آزمون سختی سنجی (Hardness) و Production Test

نظارت بر تمیز بودن و تمیزکاری سطوح داخلی مخزن

نظارت بر انجام تست فشار Hydro test

بازرسی نهایی ابعادی و چشمی بعد از فشار

نظارت بر سندبلاست و رنگ مخزن تحت فشار

نظارت بر ساخت و نصب لوحه شناسایی (Name Plate)

۳- بسته بندی و ارسال:

بازنگری و کنترل مدارک نهایی سازنده (MDR)

بازرسی بسته بندی و علامت گذاری های روی مخزن

صدور گواهینامه ترخیص مخزن

نظارت بر بارگیری مخزن

۴- استانداردهای تست مخازن تحت فشار:

اما استانداردها و کدهایی که باید در اختیار بازرس کنترل کیفی جهت تست مخازن تحت فشار قرار داده شود شامل استانداردهای مربوط به طراحی و ساخت مخازن تحت فشار و استانداردهای جوشکاری و همچنین استانداردهای مواد میباشد که مشتمل بر موارد ذیل است :

• ASME SEC II PARTS A,B,C & D (مشخصات مواد پایه و مواد مصرفی جوشکاری)

• ASME SEC V (تستهای غیر مخرب)

• ASME SEC VIII DIV 1 & 2 (استاندارد طراحی مخازن تحت فشار)

• ASME SEC IX (دستورالعمل جوشکاری)

• TEMA (استاندارد طراحی مبدل های حرارتی)

• API – ۶۶۱ (استاندارد طراحی کولر ها و هیترهای هوا)

• API – ۶۵۰ (مخازن ذخیره)

• API SPECIFICATION 5L (لوله های ۵L)

• API – ۱۱۰۴ (جوشکاری خطوط لوله)

• BS – 5500 (ساخت مخازن تحت فشار)

مخازن تحت فشار در کاربردهای مختلفی هم در صنعت و هم در بخش خصوصی استفاده میشوند. برای مثال مخازن هوای فشرده صنعتی و مخازن ذخیره سازی آب خانگی را میتوان نام برد. نمونههای دیگری از مخازن تحت فشار عبارتند از: سیلندرهای غواصی، برجهای تقطیر، راکتورهای فشاری، اتوکلاوها و بسیاری دیگر از مخازن که در عملیات استخراج معادن، پالایشگاههای نفت و پتروشیمی، مخازن راکتورهای هسته ای، زیردریاییها و ایستگاههای فضایی، مخازن پنوماتیک، مخازن هیدرولیک تحت فشار، مخازن ترمز وسایل نقلیه جاده ای و مخازن ذخیرهسازی برای گازهایی مایع مانند آمونیاک، کلر و LPG (پروپان، بوتان).

به صورت تئوری، مخازن تحت فشار میتوانند تقریباً هر شکلی داشته باشند، اما بیشتر به شکل بخشهایی از کرهها، سیلندرها و مخروطها ساخته میشود. شکل متداول آن یک استوانه با دو عدسی یا کلاهک در دو انتها است. شکل این کلاهکها معمولاً یا به شکل نیمکره یا به شکل بشقابی (torispherical) است. تجزیه و تحلیل و ساخت شکلهای پیچیدهتر مخازن تحت فشار از گذشته تاکنون برای ساخت راحت و ایمن دشوار بودهاست. در تئوری، مخازن تحت فشار کروی با ضخامت جدار یکسان دوبرابر مخازن تحت فشار استوانه ای استحکام دارند و ایدهآلترین شکل برای ساخت مخازن تحت فشار هستند؛ ولی ساخت این مخازن دشوارتر و پرهزینهتر است به همین دلیل اکثر مخازن، شکل استوانه ای با کلاهکهای نیمه-بیضوی با نسبت ۲:۱ دارند.[۱] مخازن کوچکتر را از یک لوله و دو کلاهک میسازند.

نیاز شرکت ها و صنایع مختلف به ایمنی,کیفیت و قابلیت اطمینان به محصولات خود جهت دسترسی به تعهدات و اهداف خود و همچنین برقراری ایمنی پرسنل و سلامت محیط زیست از اهمیت بالایی برخوردار می باشد. مخازن تحت فشار به عنوان یکی از اساسی ترین دستگاه های تاسیسات در کارخانجات نقش حیاتی در محقق گشتن این امر ایفا می کند. به همین دلیل این دستگاه باید بطور مداوم تحت کنترل بوده و همچنین بطور سالیانه مورد بازرسی کارشناسان صلاحیتدار قرار گیرد تا صحت عملکرد آن مورد تایید و پس از بازرسی مخازن تحت فشار و دیگ بخار با صدور گواهی نامه مخازن تحت فشار(گواهی سلامت مخازن تحت فشار) و گواهی دیگ بخار ایمنی و کیفیت را برای کارگران و کارفرمایان گرامی ارائه دهند.

(2 votes, average: 5,00 out of 5)

(2 votes, average: 5,00 out of 5)