بازرسی چشمی جوش VT روشی برای شناسایی نواقص و معایب سطحی می باشد. نتیجتا هر برنامه کنترل کیفیت که شامل بازرسی چشمی جوش می باشد، باید محتوای یک سری آزمایشات متوالی انجام شده در طول تمام مراحل کاری در ساخت باشد. بدین گونه تست چشمی جوش VT ، سطوح معیوب که در مراحل ساخت اتفاق می افتد، میسر میشود.

بعلاوه یافتن محل عیوب سطحی، بازرسی جوش می تواند بعنوان تکنیک فوق العاده کنترل پروسه برای کمک در شناسایی مسائل و مشکلات ما بعد ساخت بکار گرفته شود.

کشف و تعمیر این عیوب در زمان فوق، کاهش هزینه قابل توجه ای را در بر خواهد داشت. به طوری که نشان داده شده است بسیاری از عیوبی که بعدها با روش های تست پیشرفته تری کشف می شوند، با برنامه تست چشمی جوش قبل، حین و بعد از جوشکاری به راحتی قابل کشف می باشند. سازندگان فایده یک سیستم کیفیتی که بازرسی چشمی جوش منظمی داشته است را بخوبی درک کرده اند.

میزان تاثیر بازرسی چشمی جوش VT هنگامی بهتر می شود که یک سیستمی که تمام مراحل پروسه جوشکاریv (قبل،حین و بعد از جوشکاری) را بپوشاند، نهادینه شود.

قبل از جوشکاری ،یک سری موارد نیاز به توجه بازرس چشمی جوش دارد که شامل زیر است:

در حین جوشکاری،چندین آیتم وجود دارد که نیاز به کنترل دارد تا نتیجتا جوش رضایت بخشی حاصل شود.

تست چشمی جوش اولین متد برای کنترل این جنبه از ساخت می باشد.این می تواند ابزار ارزشمندی در کنترل پروسه باشد. بعضی از این جنبه های ساخت که باید کنترل شوند شامل موارد زیر می باشد:

هر کدام از این فاکتورها اگر نادیده گرفته شود، سبب بوجود آمدن ناپیوستگی هایی می شود که می تواند کاهش جدی کیفیت را در بر داشته باشد.

بسیاری از افراد فکر می کنند که بازرسی چشمی جوش VT درست بعد از تکمیل جوشکاری شروع می شود. به هر حال اگر همه مراحلی که قبلا شرح داده شد،قبل و حین جوشکاری رعایت شده باشد،آخرین مرحله تست چشمی VT به راحتی تکمیل خواهد شد. از طریق این مرحله از بازرسی نسبت به مراحلی که قبلا طی شده و نتیجتا جوش رضایت بخشی را بوجود آورده اطمینان حاصل خواهد شد. بعضی از مواردی که نیاز به توجه خاصی بعد از تکمیل جوشکاری دارند عبارتند از:

هدف اساسی از بازرسی چشمی جوش بوجود آمده در آخرین مرحله این است که از کیفیت جوش اطمینان حاصل شود. بنابراین آزمون چشمی چندین چیز مورد نیاز می باشد. بسیاری از کدها و استانداردها میزان ناپیوستگی هایی که قابل قبول هستند را شرح می دهد و بسیاری از این ناپیوستگی ها ممکن است در سطح جوش تکمیل شده بوجود آیند.

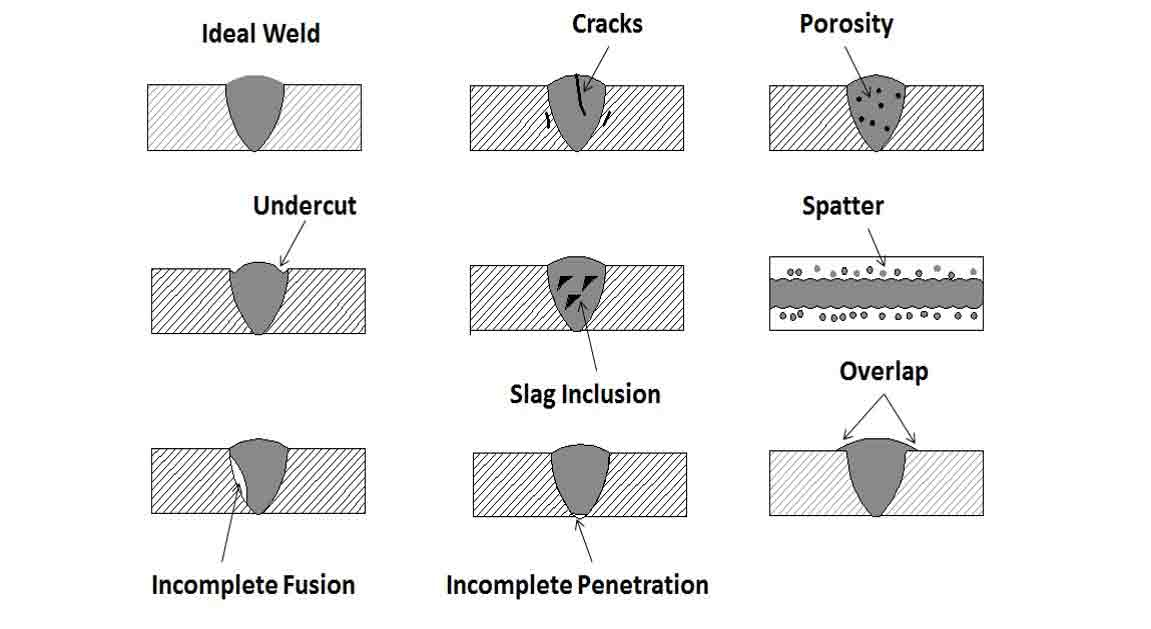

بعضی از انواع ناپیوستگی هایی که در جوشها یافت می شوند عبارتند از:

در حالی که ملزومات کد امکان دارد مقادیر محدودی از بعضی از این ناپیوستگی ها را تایید نماید ولی عیوب ترک و ذوب ناقص هرگز پذیرفته نمی شود.

برای سازه هایی که تحت بار خستگی و یا سیکلی (Cyclic) می باشند، خطر این ناپیوستگی های سطحی افزایش می یابد. در اینگونه شرایط، تست چشمی جوش در سطوح، پر اهمیت ترین بازرسی است که می توان انجام داد.

وجود سوختگی کناره (Undercut)، روی هم افتادگی(Overlap) و کنتور نامناسب سبب افزایش تنش می شود؛ بار خستگی می تواند سبب شکست های ناگهانی شود. که از این تغییر حالت هایی که بطور طبیعی روی می دهد، زیاد می شود. به همین خاطر است که بسیاری اوقات کنتور مناسب یک جوش می تواند بسیار با اهمیت تر از اندازه واقعی جوش باشد. زیرا جوشی که مقداری از اندازه واقعی کمتر باشد، بدون ناخالصی ها و نامنظمی های درشت، می تواند بسیار رضایت بخش تر از جوشی باشد، که اندازه کافی ولی کنتور ضعیفی داشته باشد.

برای تعیین اینکه مطابق استاندارد بوده است، بازرس جوش باید کنترل کند که آیا همه جوش ها طبق ملزومات طراحی از لحاظ اندازه و محل(موقعیت) صحیح می باشند یا نه؟ اندازه جوش گوشه ای(Fillet) بوسیله یکی از چندین نوع سنجه های جوش برای تعیین بسیار دقیق و صحیح اندازه تعیین می شود.

در مورد جوش های شیاری(Groove) بازرسی چشمی جوش VT باید از لحاظ گرده جوش مناسب دو طرف درز را اندازه گیری کرد.بعضی از شرایط ممکن است نیاز به ساخت سنجه های جوش خاص داشته باشند.

هنگام انجام بازرسی چشمی VT اگر به دلایل مختلف بازرس قادر نباشد تا محل مورد نظر را به طور مستقیم بازرسی نماید، می بایست از ابزار و وسایل کمکی به آن ناحیه را مهیا سازد.

تجهیزاتی که در بازرسی چشمی مورد استفاده قرار می گیرد عبارتند از بورسکوپ، فایبرسکوپ، ویدئوسکوپ، خط کش، کولیس، میکرومتر، گیج فیلت، گیج AWS، گیج کمبریج، ذره بین، آینه ها، سیستم های کامپیوتری، سیستم های تصویر پردازی، سیستم های مخصوص اپتیکی و تلویزیون های مدار بسته.

(3 votes, average: 5,00 out of 5)

(3 votes, average: 5,00 out of 5)

بسیار مفید و کاربردی.