دیگ بخار به مخزن تحت فشار بسته ای اطلاق می شود که در داخل آن سیالی برای استفاده در خارج از آن گرما می بیند. این گرما توسط احتراق سوخت (جامد، مایع، گاز) یا توسط انرژی هسته ای یا برق تولید می شود.

دیگ ها ی بخار و مخازن تحت فشار در صنعت به دلیل کاربرد بسیار و کارایی که دارند بسیار مورد اهمیت می باشند. به طور کلی به مخازنی که درون آنها بیشتر از ۱ اتمسفر فشار باشد، مخازن تحت فشار می گوییم.

علاوه بر این لازم به ذکر است که هر چقدر فشار درون دیگ بخار یا مخازن تحت فشار بیشتر باشد کار با این مخازن خطرناک تر است. به همین دلیل تست مخازن تحت فشار از نظر ایمنی اهمیت بالایی دارد. تست هیدرواستاتیک دیگ بخار و تست مخازن تحت فشار بسیار حساس می باشد و بازرسان با تجربه، کار بازرسی فنی مخازن تحت فشار را انجام می دهند.

بازرسی مخازن تحت فشار، باید مراحل مختلفی را مورد بررسی قرار دهد و تمام شرایط و تجهیزات را نیز لحاظ کند. بازرسی مخازن تحت فشار به دلیل اینکه این مخازن فشار زیادی را درون خود دارنداز نظر ایمنی بسیار مهم می باشد. اگر بعد از بازرسی و تست مخازن تحت فشار، مشکل و نقص فنی یا ایمنی داشته باشد باید سریعا برطرف شود.

مخزن هوای فشرده تنها یک منبع ذخیره هوا نمی باشد بلکه به عنوان یک حذف کننده نوسانات فشار، تعدیل وضعیت کاریک کمپرسور (حذف Load/Unload های متوالی در کمپرسور) و جهت مصرف کننده های پر حجم مقطعی، جبران ساز طلقی می شود.

انتخاب متناسب با فشارکاری (۸-۱۰-۱۳ بار) به صورت نرمال و فشارهای (۲۵-۴۵ بار جهت خطوط هوای فشار متوسط) حجم مناسب و ایده آل مخزن با توجه به ظرفیت کمپرسور و مصرف کننده ها حجمی در حدود نصف ظرفیت نامی کمپرسور بر حسب متر مکعب بر دقیقه می باشد (تا ظرفیت ۲۰ متر مکعب بر دقیقه)، به عنوان مثال اگر یک کمپرسور با ظرفیت ۶ متر مکعب نیاز به مخزنی با ظرفیت ۳ متر مکعب دارد. ساخت استاندارد و انتخاب درست ضخامت بدنه و عدسی ها و جوش با کیفیت طبق استاندارد. مخزن هوای فشرده همواره در معرض رطوبت بالا و آب خروجی کمپرسور می باشد که باعث ایجاد خوردگی در داخل آن می گردد، لذا مهمتر از پوشش بیرون مخزن، پوشش داخل آن جهت جلوگیری از خوردگی شدید و حوادث ناشی از آن می باشد. جهت پوشش دهی داخل مخزن نیاز است تا بتوان به داخل مخزن دسترسی داشت که مستلزم وجود دریچه عبور و بازدید((man hole می باشد.ضخامت رنگ داخل حداقل ۱۰۰ میکرون رنگ مقاوم به خوردگی می باشد.

عوامل خورنده همراه سطوح داخلی مخزن هوا را تحت تاثیر خوردگی قرار میدهد.

سرعت و فشار بالای هوا نیز میتواند مشکلاتی در ارتباط با سایش سطوح داخلی بر اثر برخورد شدید ذرات معلق به وجود آورد. مخزن هوای فشرده بصورت دائم در معرض ورود قطرات آب خروجی کمپرسور و عوامل خورندهای از قبیل: رطوبت، گاز (SO2 ) و سایر گازهای مخرب می باشد و در صورت عدم تخلیه متواتر آب جمع شده درون مخزن هوا عملاً مخزن به یک منبع آب تبدیل می شود. که این امر خود باعث ایجاد خوردگی در داخل مخزن و همچنین مشکلات حاصل از آب ورودی به خط تولید می گردد. نصب شیرتخلیه اتوماتیک (بصورت برقی زماندار و یا مکانیکی) باعث می شود عملاً دغدغه های تخلیه به موقع آب داخل مخزن حذف شده و بسیاری از مشکلات حاصل از وجود آب درخط هوای فشرده براحتی مرتفع گردد.

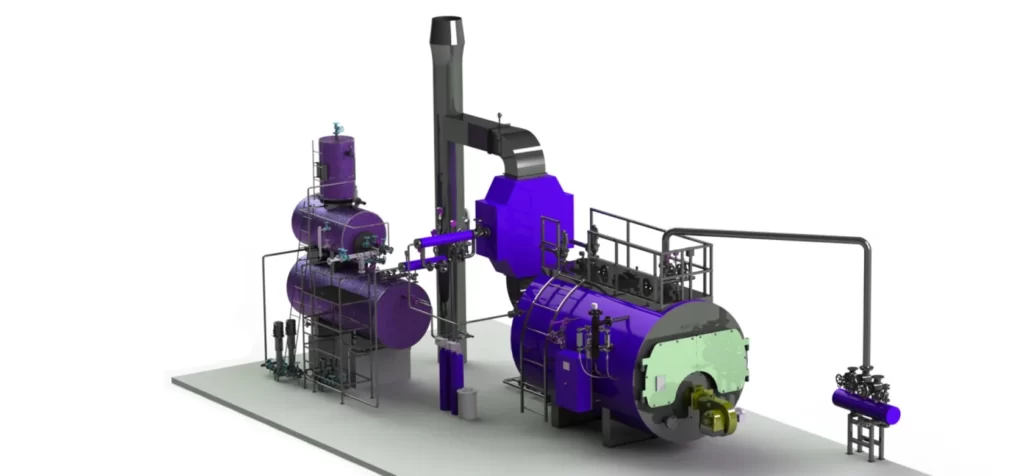

دیگ بخار یا بویلر مجموعه ای از لولههاست، که از آنها برای انتقال گرمای تولیدی حین فرایند احتراق، به سیال (آب) استفاده میشود و در نهایت آب داغ یا بخار آب تولید میشود. در مرحله بعد، بخار یا آب داغ تولید شده در دیگ بخار، فشرده میشود و برای کاربردهایی مانند گرمایش از آن استفاده میشود. این فرایند به انرژی و حرارت زیادی نیاز دارد که حاصل از سوخت هایی نظیر مازوت ، گازوئیل و یا گاز طبیعی می باشد. به صورت کلی، دیگ بخار از سه بخش تشکیل شده است. بخش اول، سیستم آب تغذیه، بخش دوم سیستم بخار و بخش سوم نیز سیستم سوخت می باشد.

۱-دیگ بخار در کارخانجات مواد غذایی

۲- دیگ بخار در کارخانجات پوشاک وحوله

۳- دیگ بخار در کشتارگاهی صنعتی

۴- دیگ بخار در بیمارستان ها و مراکز دولتی

۵- دیگ بخار در کارخانجات تولید ورق کارتن

۶- دیگ بخار در پالایشگاه ها وپتروشیمی ها

۷- دیگ بخار در کارخانجات رنگرزی

۸- دیگ بخار در کارخانجات ظروف پلاستیکی و یکبار مصرف

۹ – دیگ بخار در استفاده از بخار در صنعت گرمایش

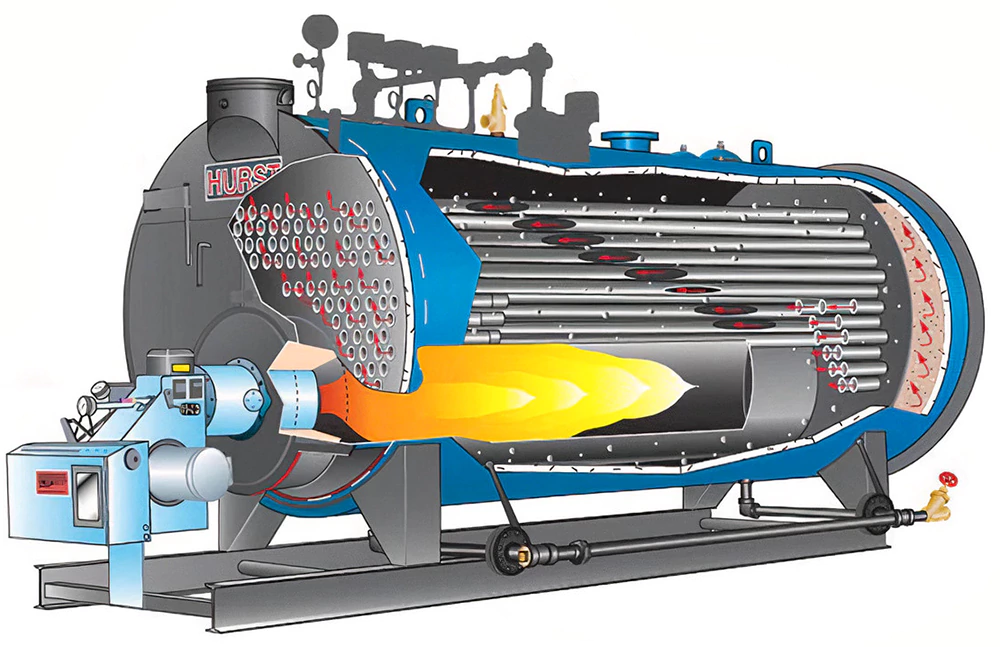

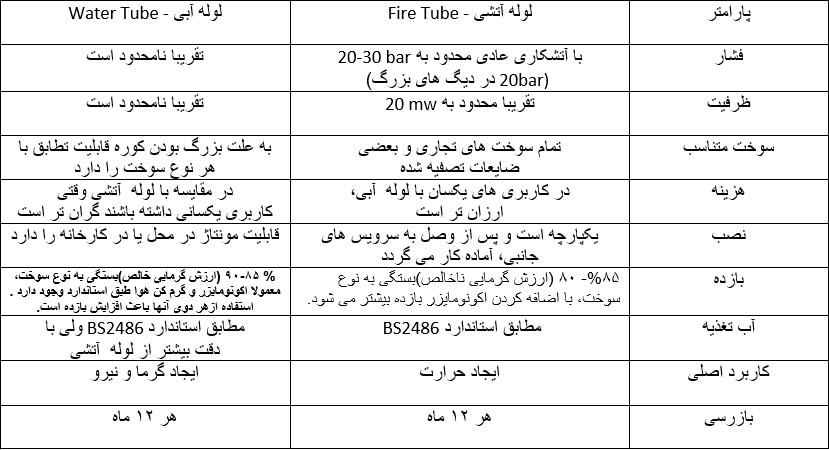

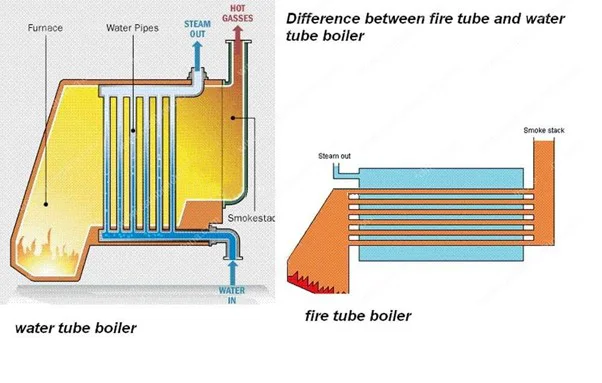

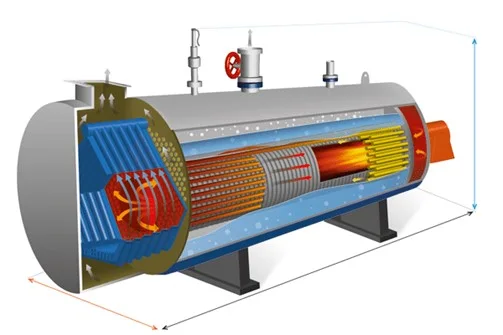

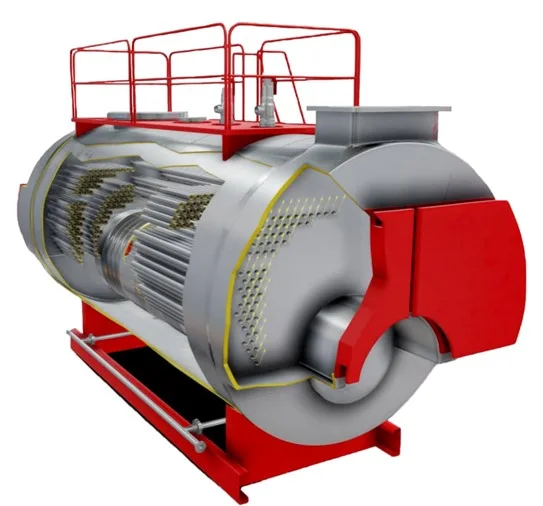

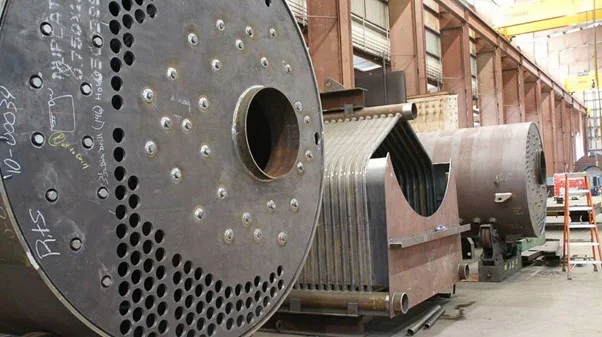

دیگ بخار از لحاظ محتوی سیال درون لوله به دو بخش دیگ بخار فایر تیوب و دیگ بخار واترتیوب تقسیم بندی می شود.

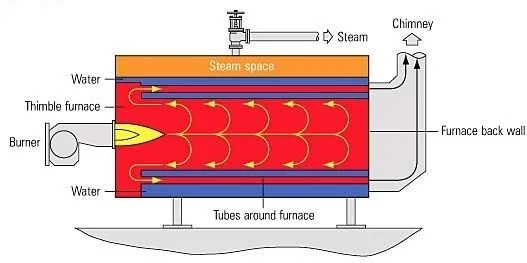

• دیگ بخار فایرتیوب (Fire Tube یا لوله آتشین)

• دیگ بخار واترتیوب (Water Tube یا لوله آبی)

بویلرهایی هستند که با عبور آتش و دود از درون لوله ها، آب اطراف لوله ها را به درجه حرارت مورد نظر می رساند.

بویلرهای واتر تیوب معمولا برای کار در فشارهای بالا ساخته می شوند در این نوع از دیگ های بخار، آب در درون لوله در جریان است و آتش به صورت مستقیم به لوله ها برخورد می کند.

تعریف دیگ بخار واترتیوب (Water Tube یا لوله آبی)

بویلرهای واتر تیوب معمولا برای کار در فشارهای بالا ساخته می شوند در این نوع از دیگ های بخار، آب در درون لوله در جریان است و آتش به صورت مستقیم به لوله ها برخورد می کند. این نوع از دیگ بخار در فشارهایی بالاتر از ۱۰۰ بار هم ساخته می شوند.

همانطور که گفته شد این دیگ ها جهت تولید بخار با فشار بالا به کار می روند. از این رو برای صنایع که نیاز به فشار بالا در آن ها وجود دارد مانند نیروگاه ها، صنایع نفت، گاز و پتروشیمی مورد استفاده قرار می گیرند. در مجموع می توان گفت نیاز این صنایع مخصوصا نیروگاه ها که برای چرخش توربین ها نیاز به بخار داشتن سبب پیدایش این دیگ ها شد. همچنین با توجه به هزینه بالا ساخت و نگهداری از این دیگ های بخار(دیگ بخار واترتیوب) صنایع بزرگ توانایی کار با این دیگ ها را داشته و استفاده بویلر های واتر تیوب در صنایع متوسط رایج و مقرون به صرفه نیست.

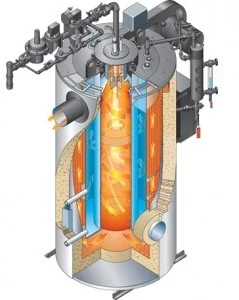

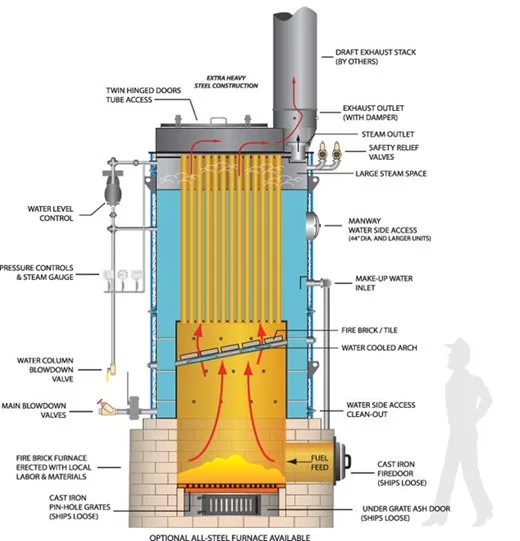

دیگ های بخار فایرتیوب را بر اساس حالت قرارگیری به دو صورت افقی (خوابیده) و عمودی (ایستاده) تقسیم بندی نمود . دیگ های بخار عمودی به دلیل راندمان و ظرفیت پایین کمتر مورد استفاده قرار می گیرند. از این دیگ ها به دلیل محدودیتی که دارند فقط در شرایطی که فضای نصب کافی برای بویلرهای افقی مناسب نباشد استفاده می شود. کاربرد دیگ های بخار عمودی در مکان هایی مانند کارواش ها به چشم می خورد.

از طرف دیگر دیگ های بخار افقی به دلیل ظرفیت و راندمان تولید بالا از محبوبیت خوبی بین صنایع برخوردار هستند که در ادامه به بررسی آن ها پرداخته شده است.

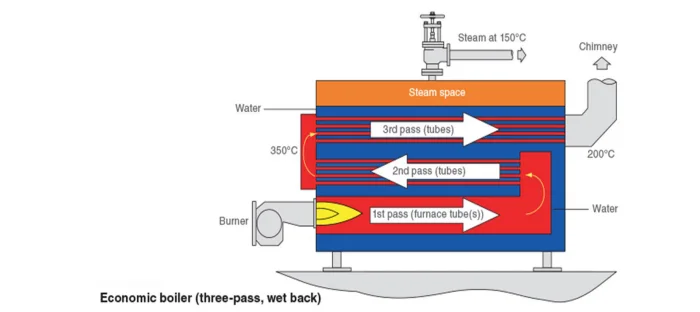

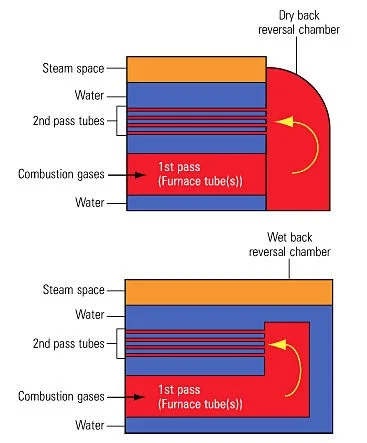

• دیگ بخار لوله آتشی عقب تر (Wet back)دو پاس و سه پاس شامل اجزا : پوسته ، کوره ، شبکه جلو ، شبکه عقب ،لوله های پاس دو و پاس سه ، محفظه برگشتی (شبکه راپر)، شبه جلو محفظه برگشتی ، شبکه عقب محفظه برگشتی

• پوسته ، کوره، شبکه جلو ، شبکه عقب ، لوله های پاس دو و سه ، دیواره نسوز

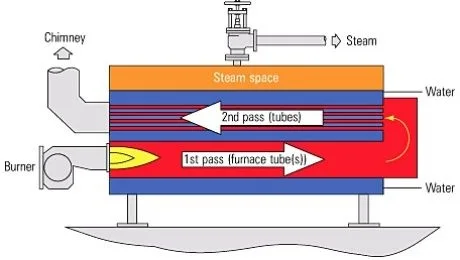

دیگ بخار شعله برگشتی شامل اجزا: پوسته ، کوره، شبکه جلو ، شبکه عقب ، لوله های پاس ۲

دیگ بخار ایستاده شامل اجزا: پوسته ، کوره ،شبکه پایین ، شبکه بالای کوره ، لوله های دود ، شبکه بالا

طراحی و ساخت آسان در ظرفیت و فشارهای مختلف

هزینه تعمیر و نگهداری کمتر دیگ بخار فایر تیوب نسبت به سایر دیگ ها

در مقابل نوسانات مصرف بخار کارآیی مناسبی دارند

از دیگ های واترتیوب ارزان تر هستند.

راندمان کمتری نسبت به دیگ های واتر تیوب دارند.

ازجمله دیگر معایب دیگ بخار فایرتیوب میتوان به ته نشین شدن رسوبات آب داخل بویلر در کف دیگ بخار اشاره نمود که این رسوبات مانند یک عایق عمل کرده و باعث کاهش سطح انتقال حرارت میگردد.

به دلیل حجم بالای آب مدت زمان راه اندازی بالاست.

فشار بخار خروجی نمی تواند خیلی زیاد باشد زیرا آب و بخار در مخزن یکسانی قرار داشته و دارای درام جداگانه نیستند.

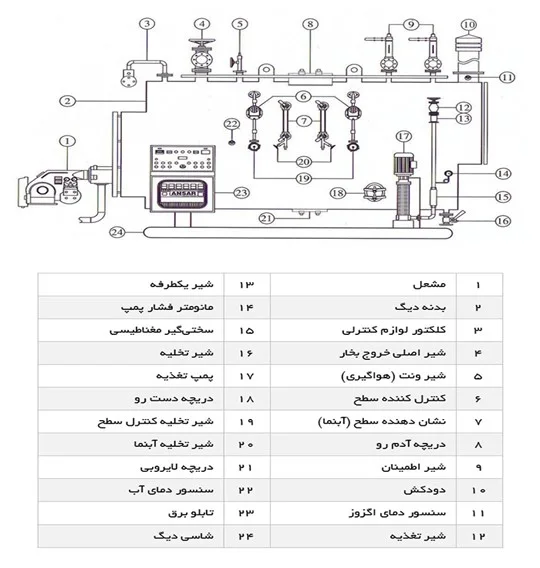

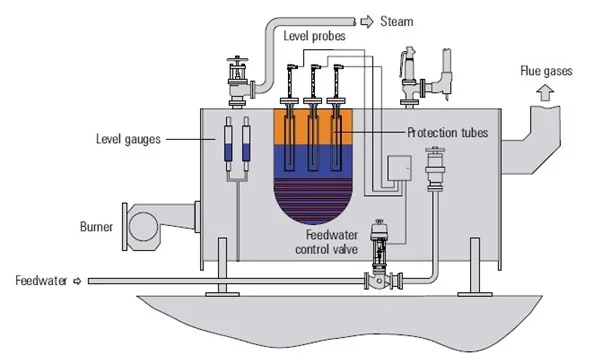

یک دیگ بخار دارای تجهیزات و لوازم کنترلی مختلفی می باشد. مجهز بودن دیگ بخار به این تجهیزات و عملکرد صحیح آن ها، موجب کارکرد صحیح و ایمن دیگ بخار می گردد. وجود بسیاری از این تجهیزات ضروری بوده و در استاندارد و آیین نامه حفاظتی مولد بخار و دیگ های آبگرم وزارت کار ذکر گردیده است. در این جا می خواهیم با عملکرد هریک از این تجهیزات آشنا شویم.تغییر در مشخصات هریک از تجهیزات می تواند موجب تغییر قابل توجه در کارایی و کیفیت بویلر بخار گردد.

جهت استفاده صحیح و ایمن از دیگ بخار، آشنایی با اجزا و تجهیزات مختلف دیگ و همچنین عملکرد و کارایی هر یک ضروری است. بسته به ظرفیت و نوع دیگ بخار تعداد و نوع برخی از تجهیزات با تصویر ذیل اندکی متفاوت می باشد.

مشعل دیگ بخار، یکی از اجزاء اصلی ولی جدا از دیگ بخار بوده که پس از ساخت دیگ بخار بر روی آن نصب می گردد. عملکرد اصلی مشعل تبدیل سوخت به انرژی حرارتی می باشد. دیگ های بخار می تواند با مشعل با سوخت های مختلف کار کند. مهمترین سوخت های مصرفی در دیگ ها گاز ، گازوئیل و مازوت می باشد. بنابراین امکان انتخاب دیگ با مشعل گاز سوز، مشعل گازوئیل سوز، مشعل دوگانه سوزِ گاز فراهم می باشد.

بدنه دیگ بخار که میبایستی از فولاد آتش خوار تهیه و ساخته گردد.

مقاومت یکی از خواص ورق های دیگ بخار یا هر مخزن تحت فشار دیگری در بحث طراحی مکانیک است مقاومت یک جزءبه انتخاب جنس،عملیات جنبی و فرآیند ساخت آن بستگی دارد.

فرآیند های گوناگون فلز کاری و عملیات حرارتی مانند آهنگری ،نوردکاری و سرد کاری موجب تغییراتی در مقاومت نقطه به نقطه درون متریال دیگ بخار می شود.

نکته: طبق استاندارد ، شل یا بدنه دیگ بخار نمیبایستی بیش از ۲ ورق ساخته شوند.

همچنین طبق استاندارد میباستی فواصل تنفسی برای تیوب های دیگ بخار۵% قطر بدنه دیگ بخار باشد و یا کمتر از ۵ سانتی متر و بیشتر از ۱۰ سانتی مترنباشد.

فواصل تنفسی لوله های دیگ بخار = ۵CM < قطر شل %۵ < 10CM

جنس متریال دیگ بخار از ورق های آتش خوار: ۱۷MN4 – A516Gr70

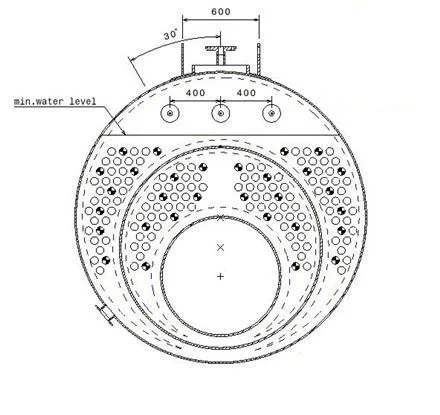

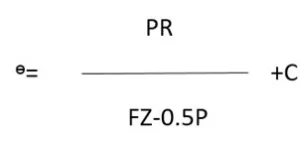

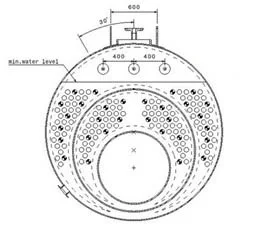

حداقل ضخامت فقط برای فشاری میبایستی از رابطه زیر محاسبه گردد در هیچ موردی مقدار آن نمیبایستی کمتر از ۶mm برای بدنه دارای قطر خارجی بزرگتراز ۱۰۰۰mm و کمتر از ۴mm برای بدنه های دارای قطر خارجی کمتر از ۱۰۰۰mm باشد.

e= ضخامت پوسته بر حسب میلیمتر

P= فشار طراحی بر حسب نیوتون بر میلیمتر مربع

R= شعاع بدنه یا شل دیگ بخار بر حسب میلیمتر

F= تنش طراحی

Z= ضریب کاهش تنش

C= حد مجاز خوردگی مساوی ۰.۷۵mm

کوره دیگ بخار که میبایستی از فولاد آتش خوار ساخته گردد، انتقال حرارت در کوره که حداکثر جریان حرارتی بر واحد سطح است بیشتر به صورت تشعشی می باشد، حداکثر انتقال حرارت در دیگ بخاراز ابتدای کوره تا انتهای کوره متناسب با قطر کوره صورت میگیرد نکته مهم حداکثر طول کوره های ساده ۳m می باشد و حداکثر قطر کوره

۱۸۰۰mm فلز بدنه کوره ضخیم تر و گرم تر از قسمت های دیگر دیگ بخار میباشد همانند تصویر زیر برای دیگ بخار با طول کوره بیشتر از ۳سه متر کوره طبق استاندارد میبایستی کروگیت یا به اصطلاح آکاردئونی (چین دار) باشد.

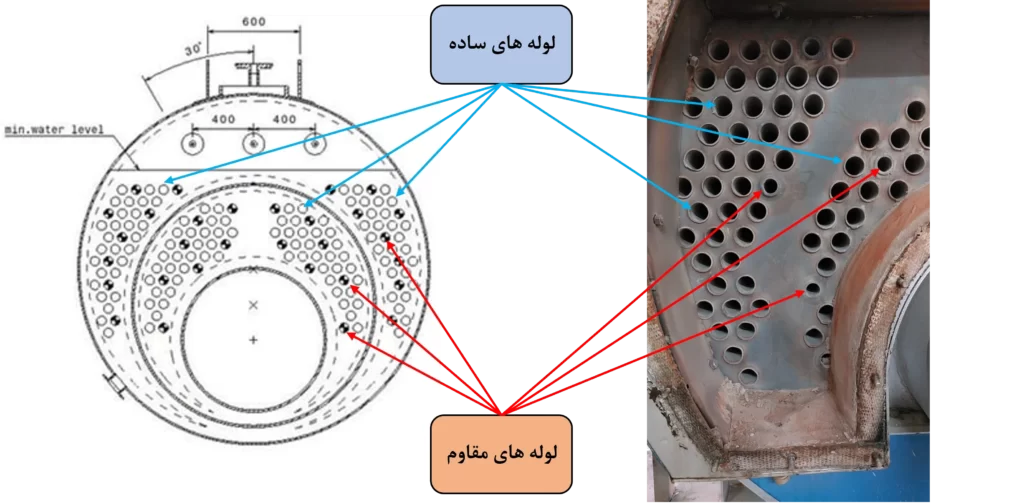

لوله های ساده دیگ بخار نقش تبادل حرارت در دیگ بخار را بر عهده دارند.

معمولا از دو قسمت والس (Expand) می شوند.

و از جنس St 35.8 & A 106 Grb می باشند.

علاوه بر نقش تبادل حرارت مقاومت بین دو شبکه را ایجاد می کنند.

مقاومت بالاتری نسبت به لوله های ساده دارند و از دو سمت جوشکاری می شوند.

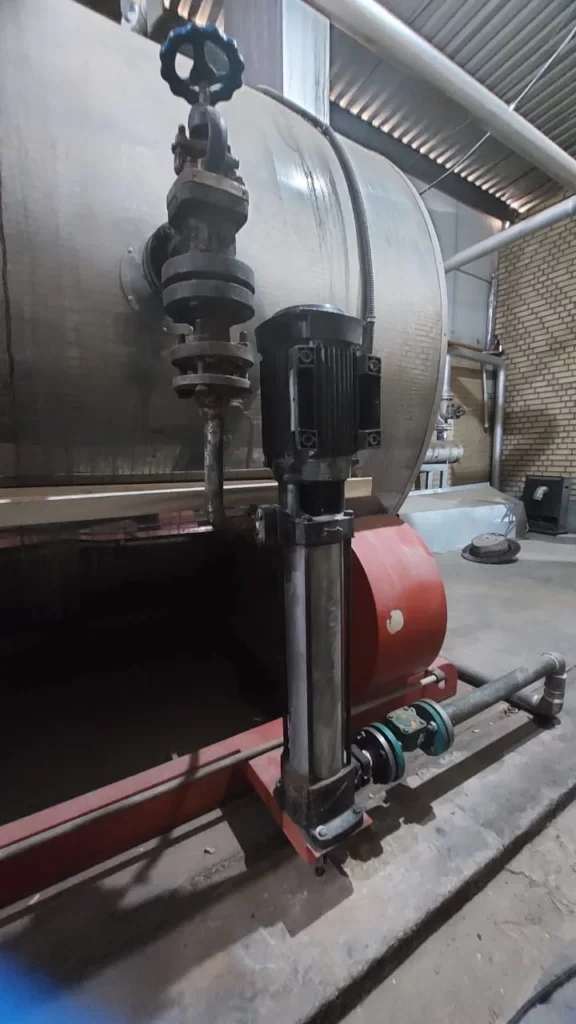

وظیفه اصلی پمپ دیگ بخار در دیگ بخار تامین و تزریق آب مورد نیاز به دیگ می باشد. پمپ باید بتواند مقدار آبی که در دیگ به بخار تبدیل می گردد را جبران نموده و از کاهش سطح آب دیگ بخار جلوگیری نماید. پمپ تغذیه دیگ های بخار معمولاً از نوع طبقاتی و استنلس استیل می باشند. نصب یک صافی در مسیر ورودی به پمپ دیگ بخار جهت جلوگیری از ورود هرگونه ذرات خارجی موجود در آب به پمپ ضروری است. همچنین بعد از پمپ نیاز به یک شیر یکطرفه بوده تا از برگشت بخار از دیگ به پمپ و آسیب رساندن به پمپ جلوگیری نماید. شیر یکطرفه بعد از پمپ در کارخانه نصب می گردد.

شیر تغذیه بعد از پمپ و قبل از دیگ بخار نصب می گردد. این شیر دارای یک عدد یکطرفه (Check Valve) بوده و از برگشت آب یا بخار به داخل پمپ جلوگیری می نماید. این شیر باید دائما در حالت کاملاً باز بوده تا آب به راحتی وارد دیگ گردد. بعد از آبگیری و قطع پمپ نیز شیر یکطرفه از برگشت آب یا بخار به پمپ جلوگیری مینماید.

اپراتور باید با کنترل حرارت لوله ارتباطی بین شیر تغذیه و پمپ از عدم برگشت آب و بخار به پمپ مطمئن گردد. این کار بلافاصله بعد از خاموش شدن پمپ باید صورت گیرد. در صورت برگشت آب و بخار به داخل پمپ سریعاً بایستی شیر تغذیه را بسته و از ورود آب و بخار به پمپ جلوگیری به عمل آید. سپس پیچ های قسمت یکطرفه را باز نموده و شیر یکطرفه را از هرگونه جرم یا رسوب که مانع عملکرد صحیح شیر گردیده است پاک نموده و مطمئن شوید سطوح آب بندی خراش یا خوردگی نداشته باشند.اگر سطح آب در مخزن تغذیه یا دی اریتور بالاتر از سطح آب دیگ است هنگام خاموش بودن و عدم وجود فشار در دیگ، شیر تغذیه را ببندید تا آب از مخزن به دیگ وارد نشده و لبریز نگردد.

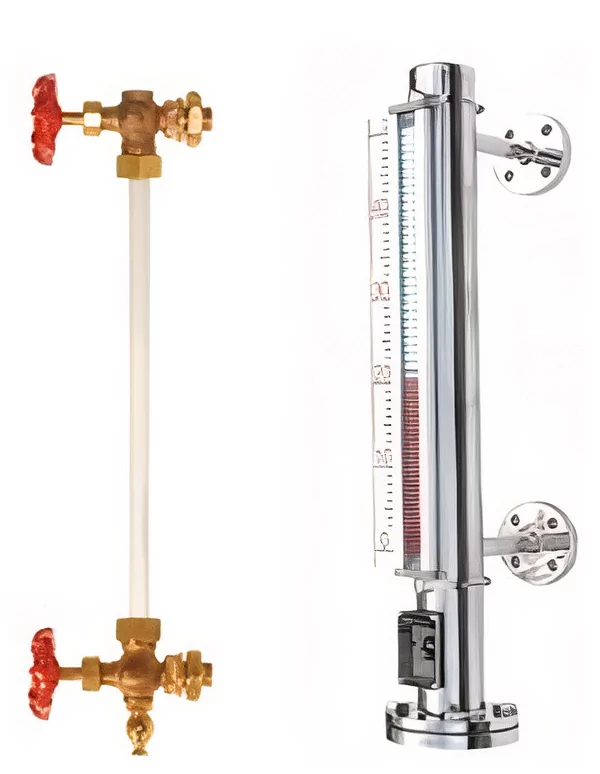

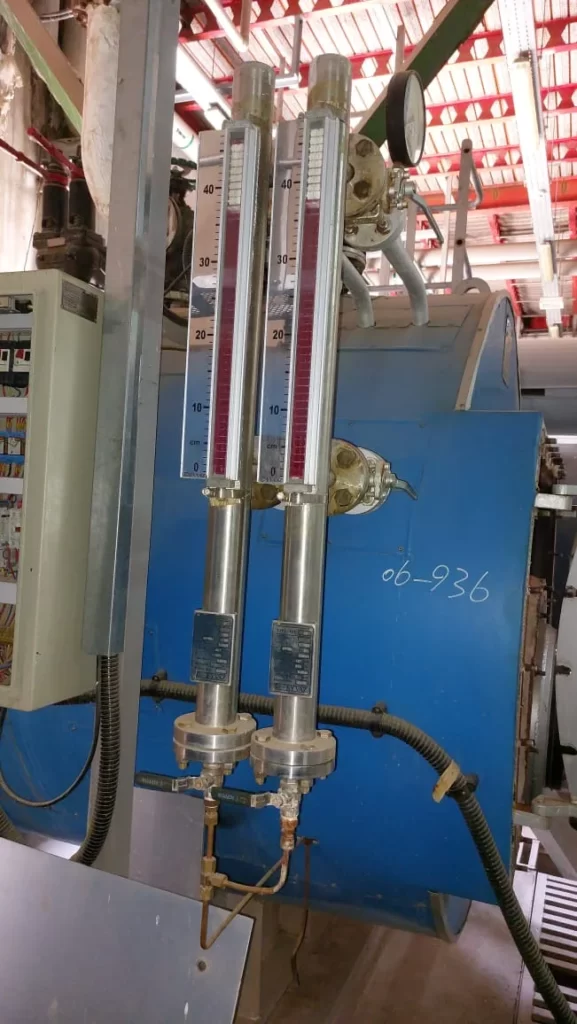

نشان دهنده سطح آب (Level Indicator) یا آبنما دیگ بخار وظیفه نمایش سطح آب درون دیگ را به عهده دارد. متناسب با ظرفیت دیگ و مطابق استاندارد تعداد آبنما های دیگ یک یا دو عدد خواهد بود (از ظرفیت ۱۴۵ kg/hrبه بالا دیگ بخار بایستی دارای دو دستگاه آبنما باشد و آبنما بایستی طوری نصب شود که میزان آب در زمان کارکرد عادی دیگ در وسط آبنما قرار گیرد). نشان دهنده های سطح آب دیگ بخار به دو صورت مغناطیسی و یا شیشه ای تولید شده که استفاده از هر یک مزایا و معایب خود را دارا می باشد.از آنجا که مشاهده سطح آب توسط اپراتور از اهمیت ویژه ای برخودار است لازم است همواره شیشه محافظ و لوله شیشه ای آبنما تمیز نگه داشته شود. جهت اطمینان از عملکرد صحیح و تمیز نمودن محفظه آبنما لازم است به صورت دوره ای شیر تخلیه زیر آب نما باز شده تا محفظه از رسوبات پاک گردد.

کنترل کننده سطح یا لِوِل کنترل دیگ بخار (Level Control) وظیفه کنترل سطح آب درون دیگ بخار را به عهده دارد. متناسب با ظرفیت دیگ بخار و مطابق استاندارد تعداد کنترل کننده های سطح دیگ بخار یک یا دو عدد خواهد بود. این کنترل کننده ها به گونه ای طراحی شده اند که کلیه کنترل های لازم برای خاموش و روشن کردن پمپ تغذیه، روشن و خاموش کردن مشعل و اخطار سطح پایین آب ( متناسب با سطح آب درون دیگ) را به طور اتوماتیک انجام دهد.

هنگامی که در اثر تبدیل آب به بخار، سطح آب از حد مشخصی (Low Water) درون دیگ پایین تر آید این کنترل کننده ها توسط تابلو کنترل به پمپ تغذیه فرمان داده و با روشن شدن پمپ، موجب افزایش سطح آب درون دیگ می گردند. با افزایش سطح آب و رسیدن به سطح مشخص شده (High Water) مجدداً فرمان قطع پمپ تغذیه صادر می گردد. این سیکل در صورت عملکرد صحیح دیگ تکرار می گردد.اگر به هر دلیل پس از کاهش سطح آب، عمل آبگیری مجدداً انجام نگرفته و در اثر ادامه کارکرد دیگ، سطح آب از سطح خیلی کم پایین تر آید جهت جلوگیری از بی آبی و سوختن دیگ، ضمن به صدا درآمدن آژیر هشدار، به مشعل فرمان قطع داده خواهد شد.

این شیر که در زیر کنترل کننده های سطح دیگ بخار نصب شده و به آن شیر تخلیه مرحله ای یا شیر زیر موبری نیز می گویند، وظیفه پاکسازی و تخلیه کامل محفظه شناور و اتصالات آب و بخارِ کنترل سطح از رسوبات را به عهده دارد.

مراحل تخلیه شیر امکان پاکسازی مسیر ورودی آب (به پایین لول کنترل)، مسیر ورودی بخار (به بالای لول کنترل) و همچنین محفظه شناور لول کنترل را به وجود می آورد. تخلیه این ارتباطات به صوت جداگانه در مراحل مشخص عملکرد شیر صورت می گیرد.

در حالت عملکرد نرمال شیر، دستگیره شیر تا آخر (خلاف جهت عقربه های ساعت) باز می باشد. لازم است برای عملکرد صحیح این شیر و کنترل کننده سطح، روزانه حداقل یکبار شیر را کاملاً بسته (در جهت عقربه های ساعت) و مجدداً باز نمایید تا داخل محفظه شناور و مسیر شیر زیر موبری کاملاً عاری از رسوبات گردد.آب مورد استفاده برای دیگ های بخار بایستی از نظر املاح در حد استاندارد باشد با این وجود در صورت عدم استفاده به موقع و روزانه از شیر زیر موبری مسیرهای ارتباطی آب و بخار به لول کنترل و همچنین محفظه شناور در اثر رسوبات مسدود شده و باعت عدم عملکرد صحیح لول کنترل و در نتیجه پایین آمدن سطح آب و حتی گاه سوختن دیگ می گردد.

وظیفه اصلی پرشر سوییچ دیگ بخار (Pressure Switch) تنظیم و کنترل فشار دیگ بخارمی باشد. (تنظیم فشار دیگ در درجه اول باید بر اساس فشار طراحی دیگ بخار و سپس متناسب با نیاز مصرف کننده صورت گیرد.) دیگ های بخار متناسب با ظرفیت و مطابق استاندارد دارای دو یا سه عدد پرشرسوئیچ می باشد.

پرشر سوئیچ شماره یک: پرشر سوییچ حد (on/off) مشعل بوده و هرگاه فشار از حد نرمال بالاتر رود، فرمان خاموش شدن مشعل را خواهد داد و سپس با پایین آمدن فشار، فرمان روشن شدن مشعل دیگ بخار را صادر می نماید.

پرشر سوئیچ شماره دو: پرشر تنظیم شعله مشعل بوده و با توجه به فشار تنظیمی، شعله مشعل را از شعله بلند به شعله کوتاه به صورت دو مرحله ای یا تدریجی تنظیم میکند. (در دیگ های کوچک و مشعل های تک مرحله ای این پرشر سوییچ وجود ندارد.)

پرشر سوئیچ شماره سه: پرشر سوئیچ اطمینان بوده و در صورتی عمل می نماید که پرشر سوییچ شماره(۱) عمل نکرده باشد. در این صورت همزمان با به صدا درآوردن آژیر دیگ، به مشعل فرمان خاموش خواهد داد. فشار پرشر سوییچ اطمینان معمولا اندکی بالاتر از پرشر سوییچ حد تنظیم می گردد.

توجه داشته باشید که در قسمت بالای پرشر سوییچ دیگ بخار ۲ عدد پیچ وجود داشته که یکی مربوط به کم و زیاد کردن فشار و دیگری که روی آن کلمه دیفرانسیل نوشته شده جهت کم و زیاد کردن حساسیت پرشرسوییچ بکار می رود. به طور مثال در صورتی که دیفرانسیل روی ۲ بار تنظیم شده باشد در صورتی که مشعل در فشار ۸ بار خاموش گردد مجدداً با اختلاف ۲ بار (عدد دیفرانسیل) یعنی روی۶ بار روشن می گردد.

به صورت سالیانه کالیبره گردد.

روی هر بویلرحداقل دو دستگاه پرشرسوئیچ نصب گردد (یک پرشرسوئیچ اصلی و یک پرشرسوئیچ اطمینان).

پرشرسوئیچ اطمینان معمولا ۱bar بالاتر از پرشرسوئیچ اصلی تنظیم می شود.

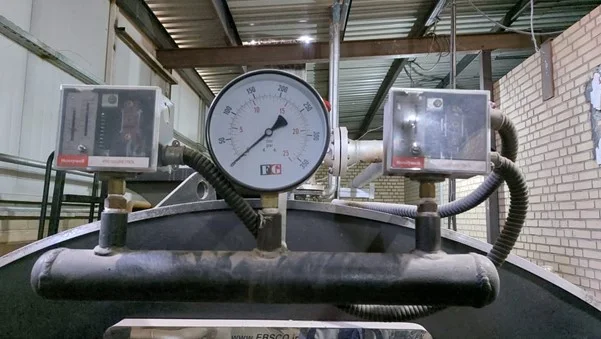

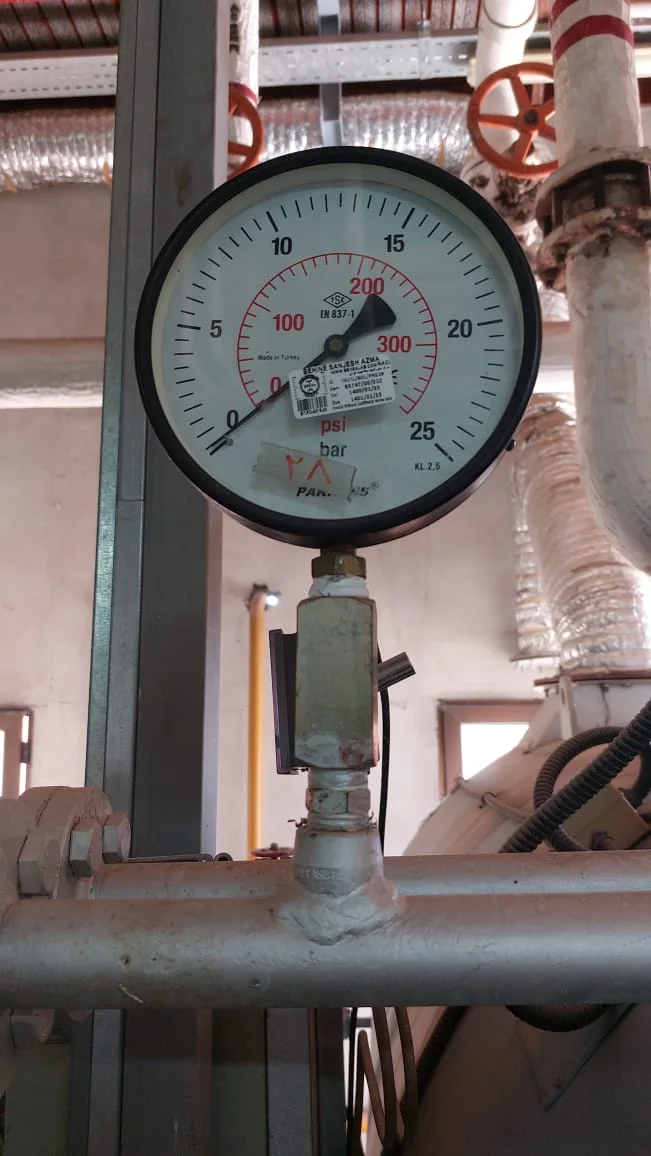

مانومتر(Manometer) یا فشار سنج که بر روی کلکتور لوازم کنترلی دیگ بخار نصب گردیده است وظیفه نمایش فشار بخار دیگ را به عهده دارد. پیشنهاد میگردد برای اطمینان از عملکرد درست و نمایش دقیق فشار توسط مانومتر، به صورت سالانه عملیات کالیبراسیون انجام گیرد.

اندازه صفحه گیج فشار طوری باشد که به راحتی میزان فشار کارکرد دیگ از پایین توسط اپراتور قابل رویت باشد.به صورت سالیانه کالیبره گردد.

طوری انتخاب گردد که بتواند ۱.۵ برابر فشار کارکرد دیگ بخار را نشان دهد.

به جهت رویت توسط اپراتور در جای مناسب نصب گردد.

در ابتدای دودکش یک دستگاه ترموستات دیگ بخار نصب می گردد که اگر چنانچه دمای خروجی دود در ابتدای دودکش از حد متعارف بالاتر رود وظیفه قطع مشعل و ایجاد آلارم را به عهده دارد .مدار ترموستات اگزوز دیگ بخار نیز باید طوری طراحی شود که در صورت عمل کردن،مشعل به صورت اتوماتیک به هیچ عنوان مجددا روشن نشود و حتما با حضور اپراتور این مسئله صورت پذیرد .ترموستات اگزوز دیگ بخار بین ۲۰ تا ۳۰ درجه سانتیگراد بالاتر از دمای خروجی اگزوز تنظیم می شود.

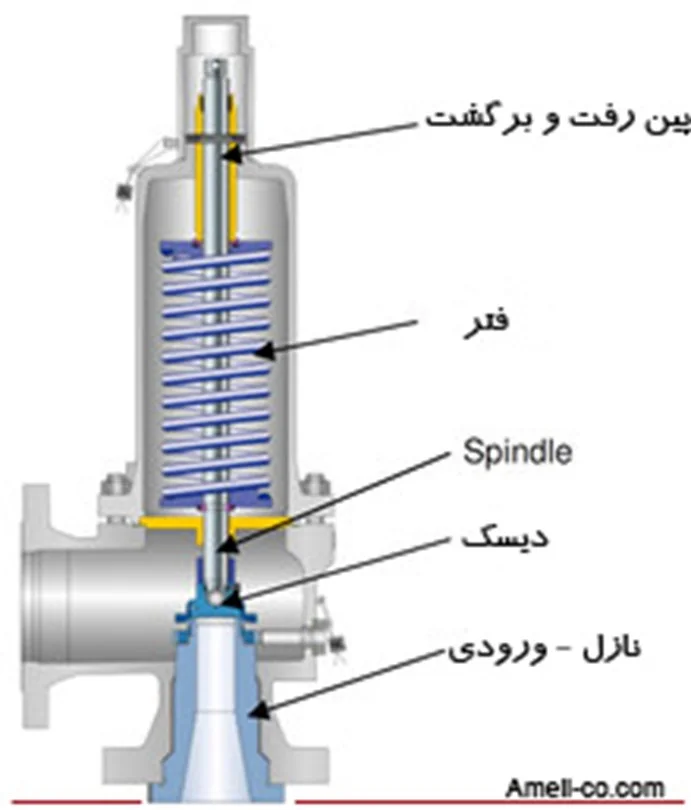

سوپاپ اطمینان دیگ بخار یک قطعه مکانیکی می باشد که در بالای دیگ بخار و بدون واسطه جهت حفظ ایمنی نصب و بکار برده می شود.

وظیفه سوپاپ اطمینان (Safety Valve) کاهش فشار دیگ به صورت مکانیکی می باشد. متناسب با ظرفیت دیگ و مطابق استاندارد، نصب یک یا دو عدد شیر اطمینان بر روی دیگ بخار اجباری می باشد. شیر اطمینان می تواند به صورت تک یا دو قلو باشد.

در صورتی که به هر دلیل هیچ یک از سیستم های الکترونیکی کنترل دیگ همانند پرشر سوئیچ ها عمل ننماید و فشار دستگاه از حد مجاز فراتر رود، جهت جلوگیری از انفجار سوپاپ های اطمینان نصب شده بر روی دیگ بخار به صورت مکانیکی وارد عمل شده و و با خروج بخار اضافه و کاهش فشار از بروز حادثه جلوگیری می نماید.

در حالت عادی درون شیر اطمینان، یک دیسک روی نشیمنگاه توسط یک فنر در حالت بسته نگه داشته شده است. هنگامی که فشار سیستم از فشار مطلوب بالاتر می رود، فشار ناشی از سیال به دیسک فشار آورده و بر نیروی ناشی از فنر غلبه کرده و دیسک را بلند می نماید. با بلند شدن دیسک، سیال از کناره های دیسک خارج شده و هنگامی که دوباره فشار سیستم به حالت ایمن بازگردد، دیسک مجدداً به حالت بسته بر می گردد.

لازم است کارکرد سوپاپ اطمینان دیگ بخار به صورت مرتب کنترل شود. در غیر این صورت ممکن است مسیر خروج بخار رسوب گرفته و رسوب مانع باز شدن به موقع شیر اطمینان و تخلیه بخار اضافی در دیگ گردد که در این صورت حتی احتمال انفجار وجود خواهد داشت.

جهت اطمینان از عملکرد صحیح شیر اطمینان لازم است به صورت منظم و حداقل هفته ای یکبار(ترجیحا این عمل به صورت روزانه) اهرم شیر اطمینان را به صورت دستی به مدت ۱۰ ثانیه کشیده، تا ضمن اطمینان از عملکرد شیر، از رسوب گرفتگی قطعات جلوگیری شود،به همین دلیل نصب و استفاده از شیرهای اطمینان بدون اهرم بر روی دیگ های بخار به هیچ عنوان توصیه نمی گردد.

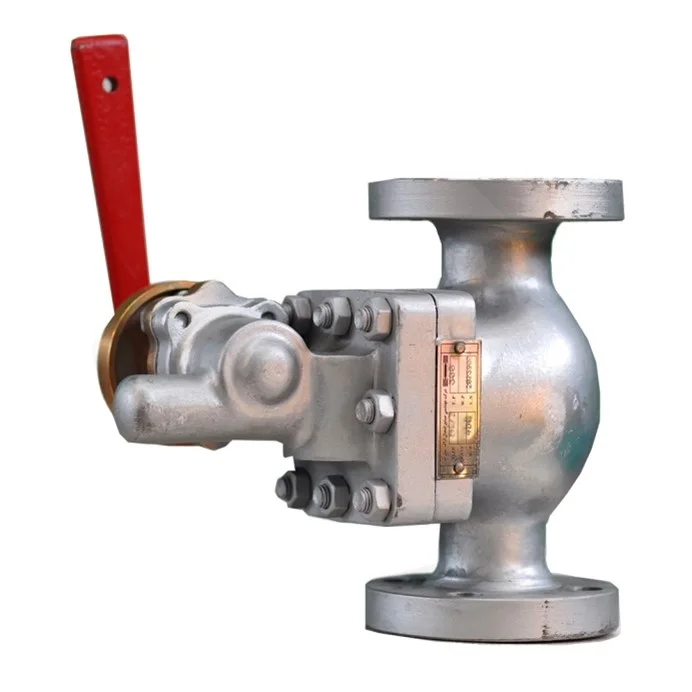

شیر نود درجه خروجی بخار دیگ در اصل شیر اصلی بخار می باشد که در بالاترین سطح دیگ نصب شده و نسبت به ظرفیت های مختلف دیگ های بخار سایز بندی مختلفی دارد. در دیگ های بخار این شیر به عنوان شیر اصلی در مسیر خروج بخار در قسمت فوقانی دیگ، به منظور قطع، وصل و تنظیم جریان خروج بخار نصب می گردد.

اگر در مجموعه ای چند دیگ بخار بصورت همزمان بکار گرفته شده است، لازم است بعد از خروجی شیر اصلی هر دیگ، یک عدد شیر یکطرفه مناسب نصب شده تا در صورت افت فشار هر دیگ، از برگشت بخار به دیگ و ایجاد شوک های ضربه ای به بدنه شیر و دیگ بخار جلوگیری نماید.

این شیر به عنوان شیر تخلیه (Drain Valve) در پایین ترین نقطه انتهایی دیگ بخار ، جهت زیر آب زدن (Blow Down ) وتخلیه آب و رسوبات نصب می گردد. لازم است شیر تخلیه نسبت به زمان فعال بودن دیگ حداقل هر ۴ ساعت یکبار در حالتی که دیگ تحت فشار است به مدت ۱۵ ثانیه باز شده تا رسوبات داخل دیگ تخلیه و از تجمع رسوبات جلوگیری گردد. استفاده از یک شیر پنوماتیک تایمردار به صورت اتوماتیک جهت انجام منظم عملیات زیر آب زدن توصیه بعد از شیر تخلیه اصلی توصیه میگردد. (این عمل به خصوص در زمان استفاده از رسوب زدای مغناطیسی اهمیت بیشتری خواهد داشت.)

شیر تخلیه سه مرحله ای(زیر کنترل کننده سطح آب) وظیفه این قطعه پاکسازی و تخلیه کامل محفظه شناور،اتصالات آب و بخار است.

این شیر ترکیبی از یکشیر ایزوله کننده ویک شیر ترکیبی است فرآیند تخلیه را در سه مرحله انجام میدهد.این فرآیند توسط یک فلکه انجام میشود.

روش عملکرد شیر فوق در حالت عادی: مسیر خروجی تخلیه را بسته، مسیر آب و بخار را به یکدیگر مرتبط می کند تا بتواند کنترل سطح عمل خود را بخوبی انجام دهد.

مرحله دوم: مسیر آب را به خروجی تخلیه مرتبط می گرداند.

مرحله سوم: مسیر بخار به مسیر خروجی تخلیه مرتبط می گردد.

مرحله چهارم: به حالت اول برگشته شیر تخلیه را مسدود کرده و مسیر آب به بخار را مرتبط می کند و لول کنترل فعالیت اصلی خود را از سر می گیرد.

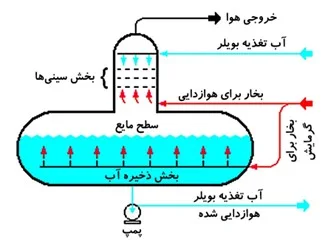

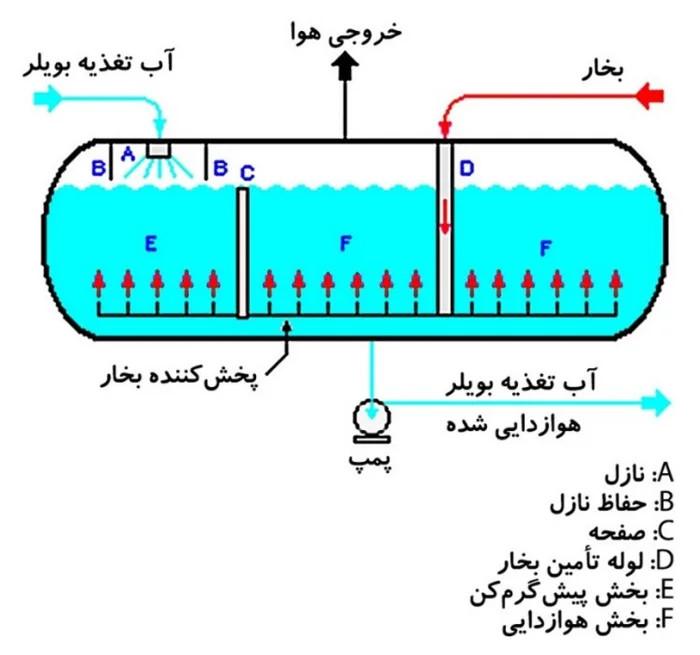

دی اریتور دیگ بخار یک تجهیز است که از آن برای حذف کردن اکسیژن و گازهای حل شده در آبی که خوراک بویلرهای تولید بخار است و افزایش دمای آب ورودی به دیگ بخار (پیش گرمایش) و نیز بو زدایی استفاده میشود. اکسیژن زداها با تشکیل یک لایه روی سطح فلز، از رسیدن اکسیژن محلول به سطح جلوگیری کرده و در نتیجه باعث کاهش سرعت خوردگی می شود. در واقع اگر اکسیژن از محیط حذف نگردد، اکسیژن های موجود در محلول با آهن ترکیب شده و آهن را با سرعت اکسید می کنند و بدین ترتیب باعث به وجود آمدن خوردگی می شوند. از جمله مزایای استفاده از اکسیژن زداها میتوان به افزایش عمر مفید دستگاهها، کاهش هزینه تعمیر و نگهداری و حفظ ایمنی محصول اشاره کرد. اکسیژن حل شده در آب بویلر باعث خسارتهای شدید ناشی از خوردگی در سیستم بخار میشود به این صورت که به دیواره فلزی لولهها و دیگر تجهیزات فلزی میچسبد و تشکیل اکسید (زنگ) میدهد. کربن دی اکسید حل شده در آب نیز با آن واکنش میدهد و تولید اسید کربنیک میکند که باعث خوردگی بیشتر میشود. به طور کلی دو نوع دی اریتور وجود دارد، نمونهٔ سینی دار و نمونه اسپری شونده.

نمونهٔ سینی دار دی اریتور (یا آبشاری): دارای یک بخش هوازدایی عمودی گنبدی شکل است که در بالای مخزن افقی ذخیره آب بویلر قرار دارد.

نمونهٔ اسپری شونده دی اریتور: تنها شامل درام استوانهای افقی (یا عمودی) است که هم به عنوان بخش هوازدایی و هم به عنوان مخزن ذخیره عمل میکند.

مواد شیمیایی جاذب اکسیژن اغلب به آب بویلر افزوده میشود تا مقدار ناچیز باقیمانده اکسیژن که در دی اریتور حذف نشده را جذب کند. نوع ماده شیمیایی بکار برده شده بستگی به موقعیتی دارد که از آن استفاده میشود ممکن است در سیستمهای فرار یا غیر فرار استفاده شود. اغلب سیستمهای کم فشار (کمتر از ۶۵۰psi) از نوع غیر فرار محسوب میشوند؛ و بیشتر سیستمهای با فشار بالاتر (بیشتر از ۶۵۰psi) و تمام سیستمهایی که دارای چندین مادهٔ آلیاژی هستند از نوع فرار استفاده میکنند.

پرکاربردترین جاذب اکسیژن در سیستمهای فشار پایین سولفیت سدیم (Na2SO3) است. این ماده بسیار مؤثر بوده و به سرعت با مقدارهای ناچیز اکسیژن واکنش داده و تولید سولفات سدیم (Na2SO4) میکند که مادهای غیر رسوبی محسوب میشود. جاذب اکسیژن دیگری که استفاده از آن زیاد است و به صورت رقیق و برای سیستمهای فرار استفاده میشود هیدرازین (N2H4) است.

دیگر جاذبهای اکسیژن شامل کربوهیدرازین، دی اتیل هیدرکسیل آمین (DEHA)، نیتریل تری استیک اسید (NTA)، اتیلن دی آمین تترا استیک اسید (EDTA) و هیدروکینون میشود.

آب طبیعی برای تغذیه دیگ های بخار مناسب نمی باشد مگر آنکه بطور صحیح تصفیه و سختی آن گرفته و با افزودن مواد شیمیایی مناسب٬ سایر املاح موجود در آب و اکسیژن محلول را حذف و از ایجاد رسوب و خورندگی ( ایجاد سوراخ های سوزنی ) در دیگ بخار جلوگیری بعمل آورد . اصولا رسوب به لایه چسبیده ای گفته میشود که در سطوح و بدنه و لوله های تبادل حرارتی که با آب در تماس اند تشکیل شود. این رسوب به دلیل خاصیت عایق بودنی که دارد برای دیگ های بخار بسیار زیان بار بوده و باعث گرم شدن بیش از حد فلز و بدنه و لوله ها می گردد که این مسئله به نوبه خود ضمن کم کردن راندمان دیگ بخار موجب ضعیف شدن و نابودی آن نیز می گردد . همچنین نقاط بحرانی و حساس از قبیل شیر تخلیه دیگ بخار، شیشه آبنما دیگ بخار و لوله مجرای ورودی آب دیگ بخار را کم قطر و یا مسدود می سازد. وقتی رسوب در سطوح داخلی دیگ بخار تشکیل شود، میزان و توان انتقال حرارتی آن دیگر منطبق با آنچه که طراحی شده است نخواهد بود . هنگامی که دمای آب دیگ بالا می رود حلالیت سولفات کلسیم در آب بشدت کاهش می یابد و بصورت پوششی سخت و چسبنده روی سطوح لوله ها می نشیند . بهترین روش برای جلوگیری از تشکیل رسوب حذف کامل عناصر و عوامل تشکیل دهنده آن می باشد . چنانچه حذف کامل این عناصر امکان نداشته باشد می بایستی به طریقی آنها را به ترکیباتی بی آزار تبدیل و قبل از ورودشان به دیگ بخار آنها را بی ضرر نمود . برای رسیدن به این هدف استفاده از ماده شیمیایی ضد رسوب و ضد خوردگی دیگ بخارFB-100 (DM) پیشنهاد می گردد. این ماده به محض ورود به دیگ عناصر مزاحم را بوسیله مواد لخته کننده ای که در آن وجود دارد لخته لخته کرده و در قسمت پایین دیگ بصورت لجن می نشاند که میتوان از طریق زیرآب زدن به راحتی از دیگ خارج نمود. ماده FB-100 محتوی مقادیر مناسبی از چندین ماده آلی و معدنی بوده که دارای ویژگی های خاصی می باشد:

۱- از تشکیل رسوب جلوگیری می کند. ( املاح تشکیل دهنده رسوب را ابتدا معلق و سپس بصورت لجن در کف دیگ می نشاند. )

۲- رسوبات قدیمی را پوک و متخلخل کرده و به تدریج از سطوح تبادل حرارت جدا و بصورت لجن در کف دیگ ته نشین می کند .

۳- ضمن ممانعت کامل از خورندگی اسیدی ، خوردگی عمومی دیگ را به حداقل کاهش می دهد .

۴- PH و قلیائیت آب دیگ را در حد استاندارد تنظیم می نماید .

۵- از خورندگی لوله های انتقال بخار و کندانس جلوگیری می نماید .

۶- مانع از شکنندگی قلیائی فلز دیگ می شود .

اطمینان از مصرف FB-100 و مواد اکسیژن زدا به اندازه ای است که اگر بطور دائم و مناسب تزریق شود، دیگ بخار نیاز به رسوب گیری ، اسید شویی و تعویض لوله و تعمیرات اساسی زودرس و پرهزینه نخواهد داشت .

دودکش دیگ بخار وسیله ایست که دود های حاصل از احتراق سوخت بویلر را از موتورخانه خارج و به فضای آزاد منتقل می کند.در دیگ های فایرتیوب، دودکش در پشت دیگ، جلوی دیگ و یا بالای آن قرار دارد که در هر صورت بنا بر قوانین انتخابی دودکش قطر و ارتفاع آن تعیین می گردد.

بویلر (دیگ بخار) مجهز به دمنده مناسب، بدون دودکش هم می تواند کار کند، ولی مواد حاصل از احتراق را باید به نحوی از محل موتورخانه بیرون راند. این کار، توسط دودکش دیگ بخار صورت می گیرد. ارتفاع دودکش بستگی به مقررات محلی و نیروی رانشی مناسب دارد ولی شرایط محل نصب مانند ساختمان های بلند مجاور، جهت باد و عوامل جغرافیایی نیز موثر خواهد بود.

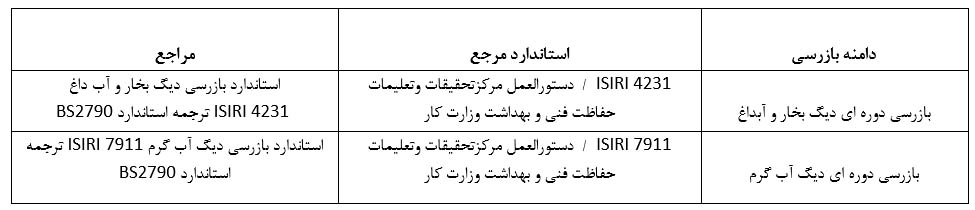

طبق ماده ۹ آئین نامه حفاظتی مولد بخار (دیگ بخار) و دیگ های آبگرم ، مولد بخار باید از داخل و خارج به وسیله بازرسان بصیر که از طرف مقام صلاحیت دار اجازه داشته باشند به ترتیب زیر بازرسی گردد:

بازرسی حین ساخت :

• بررسی کارخانه شرکت سازنده

• بررسی نقشه های ارائه شده و تطبیق آن با استاندارد ملی دیگ بخار

• بررسی گواهینامه های مواد اولیه (ورق، فلنج ، لوله ، تجهیزات الکتریکی و …)

• بررسی دستور العمل های جوشکاری ( WPS ) و تاییدیه آن ها ( PQR )

• کنترل متریال های مصرفی (ورق ها، لوله ها و سایر متریال مورد استفاده در فرآیند ساخت)

• نظارت بر مونتاژ و کنترل ابعادی

• انجام تست های غیر مخرب ( VT,PT,MT,UT,RT ) در صورت نیاز

• تست هیدرواستاتیک دیگ بخار پس از تاییدیه خطوط جوش

• تست عملکردی دیگ بخار پس از نصب تجهیزات جانبی دیگ بخار

• صدور دفترچه بازرسی دیگ بخار حین ساخت (شامل تمامی مدارک و مستندات موجود و گزارش های بازرسی)

• صدور گواهینامه و پلاک بازرسی حین ساخت طبق استاندارد

• بررسی مدارک و مستندات ( بازرسی های حین ساخت دیگ)

• بازرسی ظاهری دیگ ( شامل سطوح داخلی، خارجی و بررسی عملکرد تجهیزات جانبی دیگ )

• بررسی تجهیزات و ابزارآلات کنترلی دیگ

• تست ضخامت سنجی دیگ بخار(تست ضخامت سنجی دیگ آبگرم) شامل شبکه های جلو ،عقب، بدنه، راپر، کوره

• انجام فرآیند تست دیگ بخار (تست هیدرواستاتیک دیگ بخار / تست هیدرواستاتیک دیگ آبگرم)

• بازدید داخل محفظه آبگیر دیگ

• بازدید داخل محفظه احتراق (کوره)

• بررسی صحت عملکرد تجهیزات کنترلی مانند لول کنترل، سنسور مشعل ، پرشر سوئیچ ، ترمواستات اگزوز و غیره

• در صورت عدم وجود مغایرت گواهینامه بازرسی ادواری بهمراه پلاک بازرسی صادرر می گردد.

• با توجه به اهمیت نحوه ساخت و تست دیگ بخار،تست دیگ آبگرم، تست دیگ روغن داغ ، وجود مدارک بازرسی حین ساخت و همچنین گواهینامه و پلاک بازرسی حین ساخت برای بازرسی های ادواری الزامی می باشد و دیگ هایی که فاقد شرایط مذکور می باشند، غیر استاندارد تلقی شده و انجام هر گونه عملیات بازرسی (تست دیگ بخار،تست دیگ آبگرم و روغن داغ) بر روی آنها غیر مجاز می باشد.

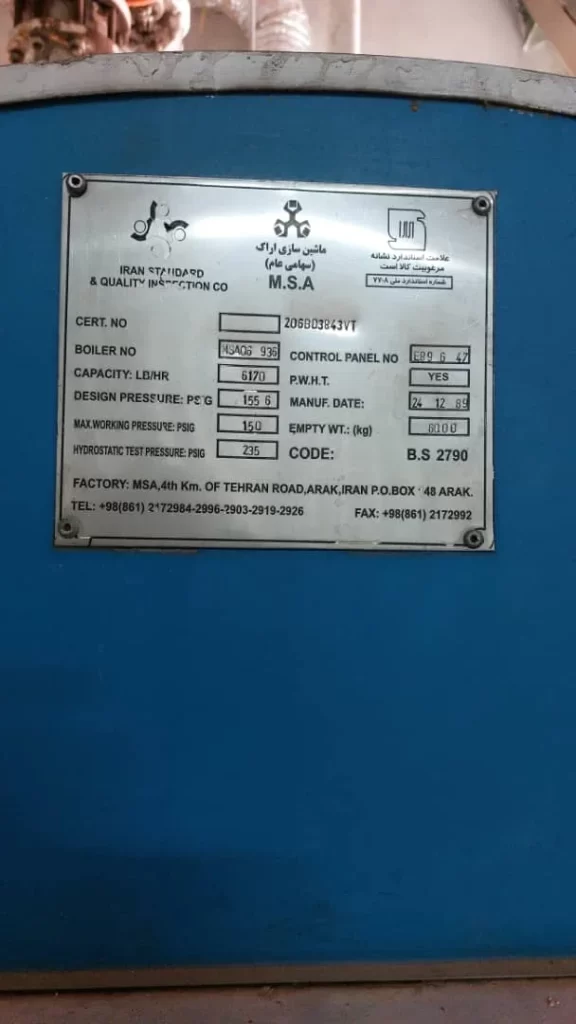

هر مولد بخار و دیگ آبگرم باید درای لوحه فلزی نصب شده شامل اطلاعات زیر باشد :

• نام موسسه سازنده دیگ خار

• شماره ردیف موسسه سازنده

• سالی که ساخته شده است.

• حداکثر فشار موثر مجاز

• فشار آزمایش هیدرو استاتیک

• استانداری که دیگ آبگرم یا مولد بخار بر اساس آن ساخته شده است .

• نوع سوخت

لوح شناسایی دیگ بخار و نیز لوح شناسایی دیگ آبگرم باید در جلوی دیگ و در محلی که به سهولت قابل روئیت باشد نصب گردد و علاوه بر این مشخصات مندرج در لوحه شناسایی باید در محل مناسب دیگری نظیر اطراف دریچه آدم رو حک گردد .

هر مولد بخار باید دارای گواهینامه ای که شامل کلیه مدارک و مشخصات فنی دیگ که از طرف سازنده به کار رفته و همچنین محاسبات فنی و ابعاد و اطلاعاتی که با لوحه شناسایی دیگ تطبیق نماید باشد .

گواهینامه مذکور(گواهینامه دیگ بخار) در ماده فوق باید شامل کلیه آزمایشات مخرب و غیر مخرب که در حین ساختمان مولد بخار روی مصالح و خود آن بعمل آمده است باشد .

بازرسی دیگ بخار حین تعمیرات – بازرسی دیگ آبگرم حین تعمیرات

• بازرسی اولیه دیگ ( عیب یابی و بررسی های لازم مطابق استاندارد ساخت)

• صدور دستور کار تعمیراتی

• بازرسی حین انجام تعمیرات دیگ بخار و دیگ آبگرم

• بررسی مدارک و مستندات تعمیرات دیگ بخار و دیگ آبگرم

• انجام تست های غیر مخرب در صورت نیاز

• تست هیدرواستاتیک دیگ بخار- تست هیدرواستاتیک دیگ آبگرم

• در صورت عدم وجود مغایرت گواهینامه تاییدیه تعمیرات صادر می گردد.

با انجام تست دیگ بخار و تست دیگ آبگرم همه اجزای اصلی شامل کوره، صفحات انتهایی، محفظه آتش خوار، پوسته، آتش دانها، مقاومهای میلهای، و … از جهات مشکلات مختلف مانند ترک، شکستگی، تغییر فرم، گرفتن رسوب و دوده و هرگونه مشکل فنی و فیزیکی مورد بازرسی قرار می گیرند. همچنین تست های مختلف از قبیل ضخامت سنجی دیگ در همه بخش های مورد نظر در زمان تست دیگ بخار و تست دیگ آبگرم انجام می شوند.

در بازرسی دیگ بخار به صورت دوره ای علاوه بر موارد فوق عملکرد همه لوزام و قطعات جانبی مثل مشعل، شیشه آب نما، لول کنترل و شیر اطمینان بررسی می شود و دیگ بطور کامل عایق کاری می شود. همچنین میزان آب مصرفی دستگاه باید سنجیده شود.

با توجه به قوانین اداره استاندارد و آیین نامه وزارت کار، دیگ های بخار باید در زمان بهره برداری در فواصل زمانی مشخص مورد بازرسی قرار بگیرند و پس از بازرسی دیگ تاییدیه قانونی دریافت نمایند (گواهی سلامت فنی دیگ).

ﺷﯿﺮ ﺗﺨﻠﯿﻪ زﯾﺮ ﻟﻮل ﮐﻨﺘﺮل دیگ را در حین تست دیگ بخار ﺳﺮﯾﻌﺎً ﺑﺎز ﻧﻤﺎﺋﯿﺪ، ﻣﺮاﺣﻞ زﯾﺮ ﺑﺎﯾﺪ اﻧﺠﺎم ﮔﯿﺮد در ﻏﯿﺮ اﯾﻨﺼﻮرت ﺗﮏ ﺗﮏ ﻣﺮاﺣﻞ را ﮐﻨﺘﺮل ﻧﻤﺎﯾﯿﺪ.

اﻟﻒ: ﺳﺮﯾﻌﺎً ﭘﻤﭗ ﺷﺮوع ﺑﻪ ﮐﺎر ﺧﻮاﻫﺪ ﻧﻤﻮد.

ب: ﻣﺸﻌﻞ ﺧﺎﻣﻮش ﺧﻮاﻫﺪ ﺷﺪ.

ج: ﻫﻤﺰﻣﺎن ﺑﺎ ﺧﺎﻣﻮﺷﯽ ﻣﺸﻌﻞ آژﯾﺮ ﺑﻪ ﺻﺪا در ﺧﻮاﻫﺪ آﻣﺪ.

ﯾﮑﯽ از ﻣﺰاﯾﺎی اﯾﻦ روش ﺗﻤﯿﺰ ﺷﺪن ﻣﺤﻔﻈﻪ ﻟﻮل ﮐﻨﺘﺮل در حین تست دیگ بخار ﻣﯽ ﺑﺎﺷﺪ.

ﭘﯿﭻ ﺑﺎﻻی ﭘﺮﺷﺮﺳﻮﺋﯿﭻ را ﺗﺎ آﻧﺠﺎ ﺑﭽﺮﺧﺎﻧﯿﺪ ﮐﻪ ﻣﻘﺪار درﺟﻪ ﺟﻠﻮ ﭘﺮﺷﺮﺳﻮﺋﯿﭻ ﭘﺎﯾﯿﻦ آﯾﺪ، از روﺷﻦ ﺑﻮدن دﯾﮓ ﺑﺨﺎر اﻃﻤﯿﻨﺎن ﺣﺎﺻﻞ ﻓﺮﻣﺎﯾﯿﺪ. (اﮔﺮ ﻣﺸﻌﻞ دﯾﮓ ﺷﻤﺎ دو ﻧﺎزﻟﻪ ﺑﻮد ﯾﮑﯽ از آﻧﻬﺎ ﺧﺎﻣﻮش ﻣﯽ ﺷﻮد) اﮔﺮ ﻫﻤﯿﻦ ﻋﻤﻞ ﺑﺮ روی ﭘﺮﺷﺮ ﺳﻮﺋﯿﭻ ﺑﻌﺪی ﺻﻮرت ﮔﯿﺮد ﺷﻌﻠﻪ دوم ﻧﯿﺰ ﺧﺎﻣﻮش ﻣﯽ ﺷﻮد. ﺑﻌﺪ از اﻧﺠﺎم ﻣﺮاﺣﻞ ﻓﻮق، ﭘﯿﭻ اﻧﺪازه ﻓﺸﺎر ﭘﺮﺷﺮﺳﻮﺋﯿﭻ را ﺳﺮ ﺟﺎی ﺧﻮد ﺑﺮﮔﺮداﻧﯿﺪ، ﻫﻤﻪ ﭼﯿﺰ ﺑﻪ ﺣﺎﻟﺖ ﻋﺎدی ﺑﺮ ﻣﯽ ﮔﺮدد.

ﻫﺮ ﺳﻪ ﻣﺎه ﯾﮑﺒﺎر ﻓﺸﺎر دﯾﮓ را ﺗﺎ ﻓﺸﺎر ﻧﺎﻣﯽ ﺑﺎﻻ ﺑﺒﺮﯾﺪ و اﺟﺎزه دﻫﯿﺪ ﺳﻮﭘﺎپ ﺑﺎز ﺷﻮد و ﻫﺮ ﻫﻔﺘﻪ دﺳﺘﮕﯿﺮه ﺳﻮﭘﺎپ را ﺑﮑﺸﯿﺪ (ترجیحا به صورت روزانه) که در اﯾﻦ ﺣﺎﻟﺖ ﺳﻮﭘﺎپ، ﺑﺨﺎر را ﺗﺨﻠﯿﻪ ﻣﯽ ﮐﻨﺪ.

سوپاپ یا سوپاپ های اطمینان بایستی جمعا بتوانند مقدار بخار اضافی را در حداکثر با به راحتی تخلیه نمایند.

سوپاپ اطمینان دیگ بایستی به طور روان و بدون ضربه کار کند.

دهانه های تخلیه بخار سوپاپ های اطمینان و یا منتهی الیه لوله تخلیه آن ها باید به ارتفاع کافی و بالاتر از محل کار کارگران قرار داده شده باشد به طوری که ارتفاع آن ها از کف زمین تا سکو کمتر از سه متر نباشد.

(9 votes, average: 5,00 out of 5)

(9 votes, average: 5,00 out of 5)